Cosa potreste fare aumentando i tempi di attività del vostro impianto?

I segreti per ottenere di più e massimizzare i vantaggi

- Approfondimenti

- Agosto 20, 2021

Pensate a qualcosa che tutti usano e che è stato progettato e costruito per movimentare le cose. Avete capito? Qualunque cosa vi sia venuta in mente, probabilmente non sta raggiungendo il suo vero obiettivo una volta bloccata. Proprio come i veicoli o gli ascensori, le linee di lavorazione degli alimenti non sono fatte per stare ferme. Sono progettate per funzionare.

Ogni tipo di evento può agire sul loro movimento, o sui tempi di attività del vostro impianto, e causare tempi di inattività imprevisti. Alcuni sono visibili e ovvi quando si verificano, come guasti delle attrezzature e incidenti dovuti alla presenza di oggetti estranei, ma altri sono più difficili da individuare, con conseguente riduzione dell'efficienza delle vostre linee.

Se con la bacchetta magica poteste aumentare i tempi di attività del vostro impianto, in che modo li sfruttereste? Le risposte sono probabilmente più di quante sia possibile immaginare (senza nessuna magia).

Abbiamo identificato due aree di opportunità per aiutarvi ad aumentare i tempi di attività del vostro impianto.

Ottimizzare i tempi di inattività pianificati

Anche se i tempi di inattività pianificati sono certamente necessari, è fondamentale ridurne il più possibile la durata. Ecco alcune soluzioni consigliate dai nostri esperti.

Sanificazione efficiente

La progettazione di soluzioni igieniche per le attrezzature è il vero punto di partenza nella battaglia per massimizzare i tempi di attività. Nella scelta dei trasportatori, è necessario dare la preferenza ad attrezzature che offrano un facile accesso per la pulizia in modo che gli operatori sanitari possano svolgere un lavoro completo in tempi brevi.

Darin Zehr, Direttore generale di Commercial Food Sanitation, afferma che una progettazione che tenga conto degli aspetti igienici può affrontare anche altre sfide legate alla sanificazione. "Le apparecchiature progettate in modo da ridurre l'accumulo di prodotto e la perdita di prodotto possono anche ridurre i tempi di pulizia. Rimarrete sorpresi di quanto si possa riacquistare in tempo di attività quando si investe sin dal primo momento nella realizzazione di un sistema di sanificazione ottimale".

Suggerimento del team Intralox: incoraggiate i vostri team di sanificazione a tenere riunioni prima del turno di lavoro. Insieme, possono rivedere cosa è accaduto la notte prima e pianificare il ciclo di sanificazione successivo.

Manutenzione semplificata

Quando sono necessarie riparazioni o ispezioni durante la produzione, i secondi contano. Il personale addetto alla manutenzione deve essere in grado di accedere alle attrezzature in modo rapido e semplice. Avere gli strumenti giusti può far risparmiare tempo prezioso per attività ripetitive e persino ridurre il lavoro necessario.

"Cerchiamo di soddisfare queste esigenze", afferma Dana Summerour, Intralox N.A. Food Business Unit Commercial Leader. "Ad esempio, come possiamo facilitare la rimozione di uno dei nostri nastri? In questo caso, abbiamo sviluppato uno strumento specifico progettato per rendere il processo di rimozione di un perno sicuro ed efficiente per il personale addetto alla manutenzione quando si tratta di aprire un nastro trasportatore".

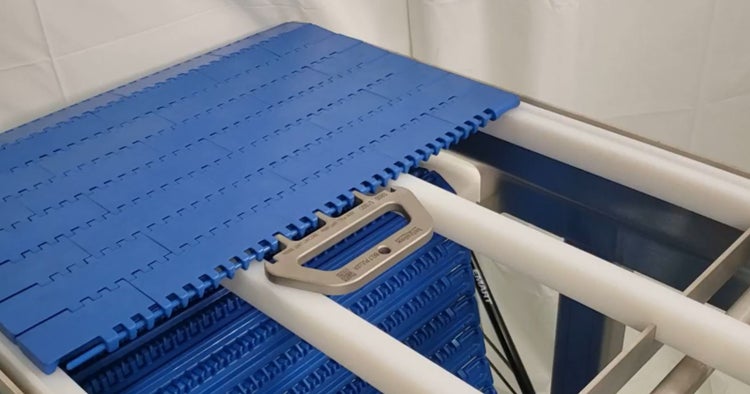

Il personale addetto alla manutenzione può eseguire rapidamente interventi di riparazione e altre attività con gli strumenti giusti. Nella figura sopra, il sistema di tensionamento dei nastri Intralox.

Un altro modo per sfruttare al massimo i tempi di inattività pianificati è utilizzare una checklist per la manutenzione preventiva. Per suggerimenti su come prepararne una o aggiornare l'elenco esistente, troverete alcuni suggerimenti di alto livello in questa guida scaricabile.

Comunicazioni interfunzionali

Se i vostri team comunicano attivamente e regolarmente, il vostro stabilimento ha maggiori possibilità di raggiungere il suo potenziale in termini di tempo di attività. Ad esempio, se durante la produzione dovesse verificarsi un problema che potrebbe compromettere la sanificazione, assicuratevi che siano a conoscenza di tale problema in modo che il personale sia preparato ad affrontare la sfida.

"Il coordinamento, in particolare tra servizi di sanificazione e manutenzione, è fondamentale", afferma Zehr. "Il modo in cui tali team comunicano e si supportano reciprocamente può influire sull'efficienza di tutto l'impianto. Molti impianti non hanno mai sfruttato tutto il potenziale possibile".

Riduzione dei tempi di inattività non pianificati

Di solito, l'aumento dei tempi di attività di un impianto corrisponde a una riduzione della preparazione. Con un personale adeguatamente formato e la cultura della sicurezza alimentare, è possibile evitare che i problemi più comuni influiscano sulla produzione eliminando i tempi di fermo macchina imprevisti nel proprio stabilimento.

Assicuratevi che il personale addetto alla sanificazione abbia accesso agli strumenti, ai prodotti chimici e alla formazione giusti, in modo che possa lavorare con il giusto ritmo come un gruppo, piuttosto che come singoli individui.

Darin Zehr

Direttore generale di Commercial Food Sanitation, un'azienda Intralox

Monitoraggio dei cicli di sanificazione

I vostri cicli di sanificazione richiedono sempre tempi lunghi? Se il numero di tamponi è elevato o si rileva la presenza di plastica rotta dopo la pulizia, è probabile che si tratti di un problema più grande. Verificare che il team abbia la formazione giusta per massimizzare l'efficienza è un buon punto di partenza.

"La formazione è fondamentale", afferma Summerour. "Creare partnership all'interno della catena di approvvigionamento in modo da poter contare sulle loro competenze per la formazione è probabilmente una delle prassi migliori che vediamo a livello generale".

Si consiglia di collaborare con un'azienda come Commercial Food Sanitation per effettuare una valutazione presso il proprio stabilimento. Ciò può aiutarvi a scoprire dove è possibile ottenere efficienza. L'azienda può anche fornire il tipo di formazione che farà funzionare il vostro team di sanificazione come un team di F1.

Priorità alla manutenzione preventiva generale

La causa peggiore di riduzione del tempo di attività è un incidente che richiede un arresto non pianificato della produzione. Dai nastri rotti alla contaminazione da sostanze estranee, dal trattenimento dei prodotti alle indagini, tutto ciò che deve essere risolto prima di riprendere la produzione può sottrarre tempo, denaro e, probabilmente, anche valore al marchio.

La manutenzione preventiva è la chiave. In un articolo precedente, abbiamo identificato diversi modi in cui le aziende del settore alimentare possono applicare le pratiche di manutenzione preventiva per raggiungere l'eccellenza operativa e la sicurezza alimentare.

Summerour afferma che un impegno costante nella manutenzione preventiva può migliorare le prestazioni di tutto l'impianto. "I vostri trasportatori funzioneranno meglio, i nastri dureranno più a lungo e, se si verifica un evento, sarete meglio attrezzati e preparati ad affrontarlo e a riprendere il lavoro".

Maggiore tempo di attività = maggiore produttività?

Se un impianto aumenta i tempi di attività, ciò si traduce sempre in una maggiore produttività? Ciò che un impianto potrebbe fare con maggiore tempo di attività a disposizione dipende interamente dall'impianto stesso e dai suoi obiettivi operativi. Ad esempio:

- Lo stabilimento A non ha problemi con tempi di inattività non pianificati. Ma stanno cercando di aumentare i tempi di attività mentre non esistono tempi di produzione di riserva. In questo caso, un maggiore tempo di attività può rappresentare l'opportunità di un aumento della produttività.

- Ma lo stabilimento B sta combattendo tempi di inattività imprevisti che influiscono sui tempi di attività. Se riusciranno ad aumentare i tempi di produzione, potrebbero semplicemente essere in grado di raggiungere gli attuali obiettivi di produttività. In alternativa, potrebbe offrire l'opportunità di eseguire riparazioni, formare il personale o pianificare ed eseguire la manutenzione preventiva.

Ricordate che ciò che può sembrare la norma non è l'unica realtà disponibile in un impianto.

Coinvolgete tutti nell'obiettivo comune di aumentare i tempi di attività e mantenere in funzione l'impianto. Le idee che portano a miglioramenti significativi possono provenire da chiunque.

"Conosco un operatore che ha proposto una modifica di progetto per un'attrezzatura del valore di circa 10.000 dollari", afferma Zehr. "Ha ridotto ogni ciclo di sanificazione di circa 20 minuti, quindi la stessa si è ripagata da sola dopo tre giorni di produzione". Immaginate questo effetto moltiplicato per numerosi trasportatori e probabilmente avrete guadagnato svariati giorni di produzione nel corso di un anno.

L'impianto è progettato per movimentare il prodotto. Instaurare una cultura della sicurezza alimentare, eliminare le forze che sabotano i tempi di attività e il vostro impianto sarà sicuro di guadagnare efficienza e raggiungere l'eccellenza operativa.

Contattateci per entrare in contatto con uno specialista di sicurezza alimentare o per conoscere i servizi e i prodotti che possono aiutare il vostro stabilimento ad aumentare i tempi di attività.