I rischi dell'automazione

E cosa prendere in considerazione per fare in modo che la vostra attività sia produttiva

- Approfondimenti

- Agosto 17, 2020

Apparentemente, la decisione di automatizzare il fine linea di un impianto di lavorazione degli alimenti potrebbe sembrare ovvia. Sia che l'area sia completamente manuale o parzialmente automatizzata, aumentare l'automazione dal confezionamento al pallettizzatore può solo essere d'aiuto, giusto?

La risposta è un fragoroso "sì"…di solito. Ma ci sono dei rischi.

Abbiamo visto i clienti implementare l'automazione nelle loro strutture senza comprendere appieno i vari criteri decisionali. I risultati possono essere indesiderati, spiacevoli e costosi.

Fattori determinanti per l'automazione degli impianti di fine linea

I vantaggi dell'automazione includono:

- Costi operativi ridotti

- Utilizzo ottimizzato dello spazio

- Miglioramento dell'efficienza e della produttività

- Meno errori

- Maggiore flessibilità

- Maggiore sicurezza per i lavoratori

Storia di successo: Scoprite come un'azienda operante nell'industria di frutta et verdura ha introdotto con successo le soluzioni di automazione Intralox nei propri stabilimenti. Ulteriori informazioni

Le tecnologie odierne stanno rendendo possibile ciò che un tempo non lo era. In presenza di un'integrazione intelligente, i vantaggi offerti dai sistemi automatizzati possono essere numerosi. Tuttavia, un sistema mal concepito può provocare gravi conseguenze, come costi operativi più elevati, una produttività insufficiente e inadempienza degli obblighi normativi. Ci sono dei rischi che devono e possono essere evitati.

Quali sono i rischi?

Rischio n. 1: Sottodimensionamento del sistema per soddisfare le velocità dei pacchetti, oggi e in futuro

Velocità medie e velocità istantanee

Le velocità dei pacchetti sono costanti o fluttuano? Se le velocità fluttuano in modo significativo, progettare un sistema in grado di adattarsi alle velocità medie può causare colli di bottiglia. Le velocità medie vengono calcolate utilizzando un arco temporale (ad esempio il numero di casse all'ora). Tuttavia, maggiore è l'arco temporale, maggiore è la possibilità che si verifichino fluttuazioni significative.

Ad esempio, negli impianti di carne e pollame, l'imballaggio delle casse è solitamente un processo manuale eseguito da un team di operatori che collocano le casse imballate su un unico trasportatore di prelievo. In diversi momenti, la maggior parte o persino tutti gli operatori potrebbero completare l'imballaggio delle casse in tempi ravvicinati, generando una velocità a breve termine che può essere fino al doppio della velocità oraria media. Se il sistema non è progettato per supportare le fluttuazioni della velocità, si verificano frequenti arresti e avviamenti, con una conseguente riduzione dell'efficienza della linea.

Cambi di prodotto

Su una linea vengono lavorati più prodotti? In tal caso, è probabile che i cambi di prodotto comportino variazioni nelle dimensioni, nella velocità e talvolta nei tipi di pacchetti. La progettazione del sistema deve avere la capacità e la flessibilità necessarie per adattarsi a ciascun prodotto. Tuttavia, spesso si trascura che la progettazione del sistema può raggiungere il volume totale combinato di tutti i prodotti da lavorare in un giorno, inclusi i tempi necessari per le configurazioni durante i cambi di prodotto. Una progettazione flessibile del sistema che riduca al minimo la configurazione consente di dedicare maggiore tempo alla produzione, ogni giorno.

Il sistema dovrebbe avere capacità di riserva sufficienti per gestire gli aumenti di produttività che potrebbero essere necessari in un prossimo futuro.

Tre Lapeyre, Systems Engineering Consultant di Intralox

Requisiti relativi alle velocità future

I ponti non sono progettati considerando solo i requisiti attuali; ciò vale anche per un sistema automatizzato destinato a durare molti anni. Tre Lapeyre, Systems Engineering Consultant di Intralox, afferma che l'industria alimentare deve guardare al futuro. "Il sistema dovrebbe avere capacità di riserva sufficienti per gestire gli aumenti di produttività che potrebbero essere necessari in un prossimo futuro", consiglia. "In caso contrario, potrebbe essere necessario sostituire gran parte del sistema prima che abbia garantito il ritorno sull'investimento previsto".

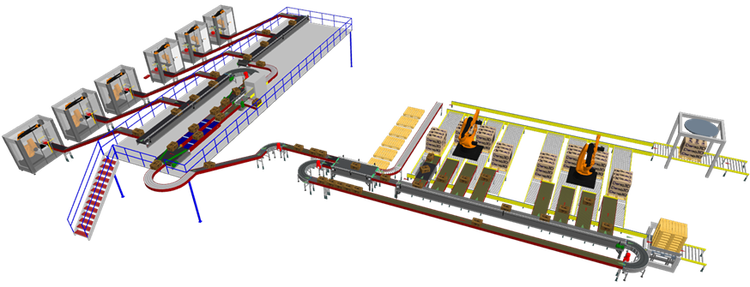

I nostri clienti spesso scoprono che i sistemi di pallettizzazione integrati, come l'esempio illustrato sopra, offrono una maggiore flessibilità e preparano meglio le linee di produzione alla gestione dei cambiamenti di produzione futuri.

Rischio n. 2: Mancata considerazione delle condizioni operative prima di implementare l'automazione

Umidità

Le vostre apparecchiature saranno esposte direttamente o indirettamente alla sanificazione? Trasportate prodotti che potrebbero presentare perdite, rendendo necessaria la pulizia? Le superfici di imballaggio possono bagnarsi (ad esempio, per condensazione post-congelamento)? Vengono utilizzati detergenti o altri prodotti chimici potenzialmente caustici? Uno qualsiasi di questi fattori potrebbe influire negativamente sulle prestazioni dell'apparecchiatura e portare a frequenti interventi di manutenzione e riparazione.

La capacità di pulire, sanificare e sottoporre a una manutenzione corretta queste parti del sistema è di fondamentale importanza. Assicuratevi che il design dell'apparecchiatura e i materiali utilizzati nella sua costruzione soddisfino questi requisiti.

Temperatura

Temperature di esercizio basse o elevate possono influire sulle prestazioni dell'apparecchiatura, sulla durata e sull'affidabilità di trasporto dei prodotti. Ad esempio, i prodotti congelati con superfici ghiacciate possono ridurre l'attrito necessario per un corretto trasporto. La scelta di soluzioni automatizzate affidabili e adatte per funzionare alla gamma di temperatura richiesta è di vitale importanza in queste situazioni.

Polvere di corrugato

Un accumulo di polvere di corrugato nell'apparecchiatura può causare tempi di inattività imprevisti e guasti prematuri. Prima di scegliere una soluzione automatizzata, cercate di comprendere in che modo il sistema risponde all'accumulo di polvere di corrugato in modo da raggiungere e mantenere gli obiettivi di produzione senza sorprese.

Rischio n. 3: Dimenticare il fattore umano

Quando l'automazione viene applicata in una struttura, soprattutto la prima volta, per avere successo è richiesto molto più di un sistema progettato in modo intelligente. Potrebbero essere necessarie nuove strutture organizzative. Spesso, gli operatori devono essere riaddestrati quando assumono nuovi ruoli e responsabilità. Per avere successo, è indispensabile che tutti i dipendenti interessati siano convinti del cambiamento e siano pronti.

Per garantire il funzionamento efficiente dei sistemi automatizzati:

- Scegliete sistemi facili da comprendere e utilizzare. In occasione di cambi del personale, i nuovi dipendenti saranno in grado di imparare rapidamente il lavoro.

- Formate gli operatori su come eseguire correttamente la manutenzione delle apparecchiature e assicuratevi che funzionino correttamente

Andare avanti, in modo intelligente

Se state pensando di introdurre o ampliare l'automazione all'interno del vostro impianto, iniziate discutendo i vostri progetti con esperti in sistemi automatizzati e nell'ottimizzazione del layout delle linee. Questi specialisti possono aiutarvi a ridurre i rischi e a effettuare valutazioni cruciali sui requisiti di automazione e sulle soluzioni migliori per raggiungere i vostri obiettivi.

Progettata e implementata correttamente, l'automazione è spesso la scelta migliore. Consultare il partner giusto può aiutarvi a scegliere un sistema all'avanguardia, flessibile e che consenta di ottenere il massimo ritorno sull'investimento per la vostra azienda.

Per ulteriori informazioni sulle soluzioni di automazione Intralox, visitate la pagina Dal confezionamento al pallettizzatore.