Preparate le linee di imballaggio all'inevitabile

State al passo con le variazioni del mercato

- Approfondimenti

- Febbraio 11, 2021

Le aziende che operano nel settore alimentare devono concentrarsi sulla preparazione dei prodotti per i consumatori. Oltre ad assumersi l'enorme responsabilità di introdurre prodotti sicuri sul mercato, aziende e produttori di attrezzature devono essere in grado di far fronte a tutte le sfide poste dal mercato.

Oggi, i cambiamenti nelle preferenze dei consumatori e le variazioni macroeconomiche sono due problemi di questo tipo che le aziende del settore alimentare devono affrontare e che influiscono sulle operazioni della linea di imballaggio degli alimenti.

Come si affrontano queste sfide? Abbiamo identificato le più comuni di queste variazioni di mercato, le implicazioni per le vostre linee e il modo in cui potete farvi trovare preparati.

Preferenze del cliente

Opzioni di imballaggio di dimensioni ridotte

Lattine sottili in confezioni da quattro. Cartoni di caramelle più piccoli. Confezioni di frutta da sei. Questi sono solo alcuni dei tipi più diffusi di confezioni orientate ai consumatori dirette al fine linea. Ma le confezioni di piccole dimensioni possono causare problemi di movimentazione significativi.

"Con dimensioni delle confezioni ridotte, la portata di trasporto aumenta, con un conseguente aumento dell'avversione al rischio", ha dichiarato Geoff Bennett, Layout Development Manager di Intralox. "Una maggiore portata equivale a una minore capacità aggiuntiva e meno opzioni per il mantenimento o il recupero della produzione, quindi l'attenzione è puntata su affidabilità e flessibilità."

Con dimensioni delle confezioni ridotte, la portata di trasporto aumenta, con un conseguente aumento dell'avversione al rischio.

Geoff Bennett, Layout Development Manager di Intralox

La necessità di flessibilità dipende dal prodotto e dalla sua posizione sulla linea. Supponiamo che stiate movimentando cartoni e che la velocità sia raddoppiata grazie alle loro nuove dimensioni ridotte. Potrebbe essere necessaria una maggiore capacità di imballaggio delle casse, in quanto l'incartonatrice può gestire solo la velocità dei cartoni delle dimensioni originali.

"Ci sono diverse opzioni", ha affermato Frank Solitario, Layout Development Manager di Intralox. "Con la tecnologia moderna, è possibile suddividere il flusso di cartoni in due incartonatrici e unire le casse finite. In alternativa, è possibile suddividere il flusso di cartoni e consentire l'imballaggio di due diverse casse contemporaneamente con due incartonatrici. In realtà, dipende dai dettagli di ciò che si produce e dalle esigenze attuali e future", ha osservato.

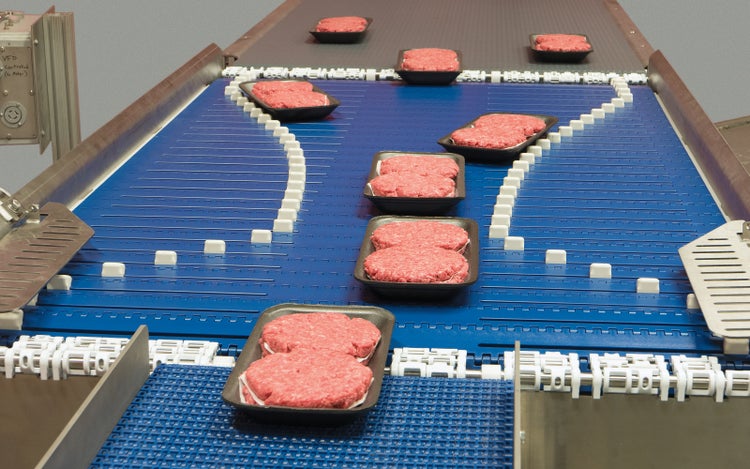

Imballaggi pronti per i consumatori

Per alcune aziende nel settore alimentare, la percentuale di confezioni sfuse movimentate è diminuita con l'aumento della domanda di imballaggi pronti per i consumatori. "Nel settore di carne, pollame e pesce, questa è una delle principali tendenze che abbiamo osservato negli ultimi dieci anni", ha dichiarato Bennett. Tuttavia, la realizzazione di prodotti diretti agli scaffali dei supermercati, come pasti pronti e vaschette, presenta diverse sfide.

Alcune attrezzature di automazione sono in grado di movimentare le vaschette senza la necessità di sconvolgere la disposizione accurata dei prodotti.

Queste forme di imballaggio primario richiedono cura e precisione. Il prodotto deve essere disposto in maniera accattivante e movimentato con attenzione in modo da non comprometterne o danneggiarne la presentazione. Il problema? Gli impianti di lavorazione della carne non si caratterizzano per la delicatezza.

"Fino all'introduzione dell'AIM, non era disponibile una soluzione in grado di automatizzare il trasporto di vaschette tra le attrezzature", ha dichiarato Bennett. Le opzioni tradizionali richiedono una notevole manodopera supplementare o producono una resa non necessaria a causa del loro utilizzo primario nelle applicazioni più impegnative. Tuttavia, l'attrezzatura AIM (Active Integrated Motion) controlla molte delle scatole desiderate per tali layout. Grazie alle caratteristiche di delicatezza, lavabilità, affidabilità e alle velocità relativamente elevate, Bennett ha implementato questa tecnologia nelle nuove linee di confezionamento vaschette, nelle espansioni e negli impianti sin dal lancio avvenuto nel 2015.

Variazioni macroeconomiche

Carenze di manodopera

Questa è la sfida che gli operatori del settore alimentare si trovano ad affrontare ovunque e in tutti i settori. Ruoli che prevedono lo svolgimento di attività fisiche, ad esempio raccogliere e imballare la frutta sul campo o lavorare negli ambienti freddi e umidi di un impianto di lavorazione della carne, sono difficili da rivestire, pertanto reperire e mantenere questo tipo di manodopera è un problema globale.

Suggerimento del team Intralox: tenete a mente le vostre esigenze future durante la valutazione delle opzioni di automazione. Gli esperti di layout possono guidarvi verso soluzioni in grado di movimentare tutti i tipi di confezioni e velocità, nonché eseguire attività e prendere decisioni per ridurre la dipendenza dalla manodopera.

Un modo per superare questa sfida consiste nel fare meno affidamento sulla manodopera senza valore aggiunto nei sistemi di movimentazione dei materiali. Il trasporto automatizzato, in genere, è uno strumento utile per ridurre la manodopera. Nei sistemi di trasporto semplici, tuttavia, spesso vediamo gli operatori intervenire e manipolare le confezioni.

L'automazione può essere implementata per eseguire attività semplici, come la rotazione delle scatole, o prendere decisioni, come l'identificazione di un prodotto specifico e il suo indirizzamento ad attrezzature specifiche. Il partner giusto può aiutarvi a trovare l'equilibrio tra manodopera e automazione più adatto per la situazione del vostro impianto.

COVID-19

La pandemia ha evidenziato al mondo intero l'importanza dell'industria alimentare. Tuttavia, negli impianti di lavorazione, nel 2020 il COVID-19 ha creato scompiglio e determinato lunghi arresti, in particolare in ambienti refrigerati in cui i dipendenti lavorano a stretto contatto.

I fondi del progetto sono stati sfruttati per provvedere agli sforzi di mitigazione del virus e migliorare la sicurezza dei lavoratori. A causa dei contagi tra i dipendenti, i costi della manodopera sono aumentati, facendo impennare indennità di rischio e incentivi per mantenere in qualche modo la forza lavoro.

"Non c'è momento migliore per valutare le linee. La mitigazione del rischio di manodopera in eccesso comporta i vantaggi tradizionali e potenziali risparmi. L'automazione aggiunge stabilità alla produzione anche in caso di cambiamenti macroeconomici futuri, ad esempio un'altra pandemia", ha dichiarato Solitario.

Alcune variazioni di mercato sono più facili da prevedere. I cambiamenti nelle preferenze dei consumatori, ad esempio, tendono ad arrivare più lentamente. Il COVID-19, un incidente macroeconomico, ha avuto un impatto immediato e ha richiesto alle aziende del settore alimentare di adattarsi rapidamente a sfide senza precedenti.

La buona notizia? Le applicazioni di automazione collaudate necessarie per affrontare questi cambiamenti del mercato, sia previsti che imprevisti, sono già disponibili.

Per ulteriori informazioni su come le soluzioni di automazione flessibili di Intralox possono aiutarvi a preparare e ottimizzare le linee, visitate la nostra pagina dal confezionamento al pallettizzatore.