Il sistema DirectDrive e i servizi di ottimizzazione portano a una migliore lavorazione della carne macinata surgelata

Caso di studioParagon Quality Foods

Prodotti

Nastri a spirale

Settori

Carne e pollame

Obiettivi del cliente

Paragon Quality Foods è uno dei maggiori fornitori di carne del Regno Unito. Il suo stabilimento di Doncaster produce una vasta scelta di prodotti di carne macinata, compresi hamburger e kebab, destinati a clienti nei settori della lavorazione di alimenti e fast food. Il surgelatore a spirale è un'applicazione fondamentale. Nei turni standard di 12 ore, la produzione stimata del surgelatore è di 1,5 tonnellate all'ora. Eventuali problemi in questa fase possono ostacolare notevolmente la produttività complessiva dell'impianto.

Il precedente nastro per congelatori di Paragon era in acciaio inox e azionato da tensione; spesso si ribaltava o si rompeva. Potevano verificarsi guasti addirittura tre volte a settimana, e ciascun guasto aveva come conseguenza periodi di inattività fino a due ore. Il personale addetto alla manutenzione doveva spruzzare sulla spirale grandi quantità di grasso al silicone fino a quattro volte al giorno. Anche se questo processo di lubrificazione contribuiva ad attenuare il problema dei tempi di fermo di Paragon, era una soluzione inaffidabile e non certo ideale.

Intervento di Intralox

Lo stabilimento di Doncaster iniziò a esplorare altre soluzioni per i nastri trasportatori dei suoi surgelatori a spirale. Si desiderava una soluzione che eliminasse i problemi di tensionamento, abbattesse i tempi di fermo e riducesse il tempo, il denaro e gli sforzi necessari agli interventi di manutenzione. Ma soprattutto si desiderava una soluzione che permettesse di non dover tenere continuamente sotto controllo e monitorare da vicino la spirale. Hanno scelto il sistema DirectDrive di Intralox (sistema DDS).

Il DDS utilizza un sistema operativo brevettato che innesta il bordo del nastro direttamente nel tamburo, evitando così qualsiasi slittamento e riducendo in modo significativo la tensione del nastro. La riduzione delle spese di manutenzione e di pulizia, insieme all'ottimizzazione dei tempi di produzione, permettono agli stabilimenti di lavorazione di carni rosse e pollame un aumento delle prestazioni e una riduzione dei costi di gestione complessivi.

Il sistema DirectDrive è senza dubbio una tecnologia superiore ai nastri in metallo. Ci ha permesso di ottimizzare l'efficienza delle linee, e non dobbiamo più tener d'occhio continuamente la spirale!

Kevin Harmer

Responsabile tecnico di Paragon

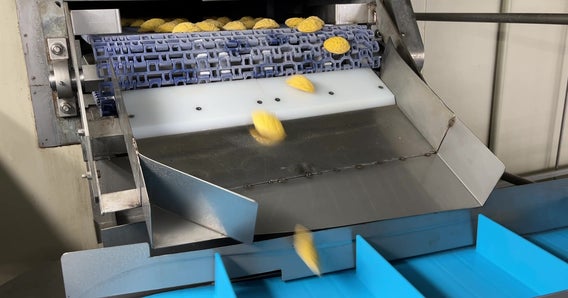

La stretta collaborazione con rappresentanti di Paragon e con lo stabilimento di Doncaster ha permesso al Gruppo di assistenza ottimizzata (OSG) di Intralox di supervisionare dall'inizio alla fine il progetto di retrofit della spirale. E nel momento in cui si sono presentate sfide impreviste, l'OSG si è consultato con Paragon per trovare le giuste soluzioni e metterle in atto. Nel marzo del 2016, i due gruppi hanno completato l'installazione di un surgelatore a spirale a 26 livelli con sistema DDS, dotato di nastri serie 2900 Spiralox DirectDrive di Intralox in acetal blu.

Risultati

La soluzione con sistema DDS, senza tensionamento e ad azionamento positivo, ha raggiunto o superato tutte le aspettative di Paragon. Non si sono verificati né ribaltamenti né rotture; sono stati risolti tutti i problemi riscontrati in precedenza a livello di inattività, manutenzione e lubrificazione (ed eliminate le relative spese). Paragon ha realizzato un risparmio annuo di circa $277.000 (£215.140). L'investimento nel progetto è stato ammortizzato in meno di cinque mesi.

L'ottimizzazione del surgelatore a spirale ha permesso a Paragon di accrescere in modo significativo la capacità e l'efficienza complessiva dello stabilimento di Doncaster. I responsabili di Paragon sono rimasti soddisfatti non solo della tecnologia, ma anche della disponibilità e comunicazione del tutto fluida da parte di Intralox. "Il sistema DirectDrive è senza dubbio una tecnologia superiore ai nastri metallici", ha dichiarato Kevin Harmer, Engineering Manager di Paragon. "Ci ha permesso di ottimizzare l'efficienza delle linee, e non dobbiamo più tener d'occhio continuamente la spirale!"