Il deviatore AIM Intralox ha ottimizzato il processo produttivo di marie

Caso di studioMarie-Viriat

Prodotti

Attrezzatura AIM

Settori

Carne e pollame

Obiettivi del cliente

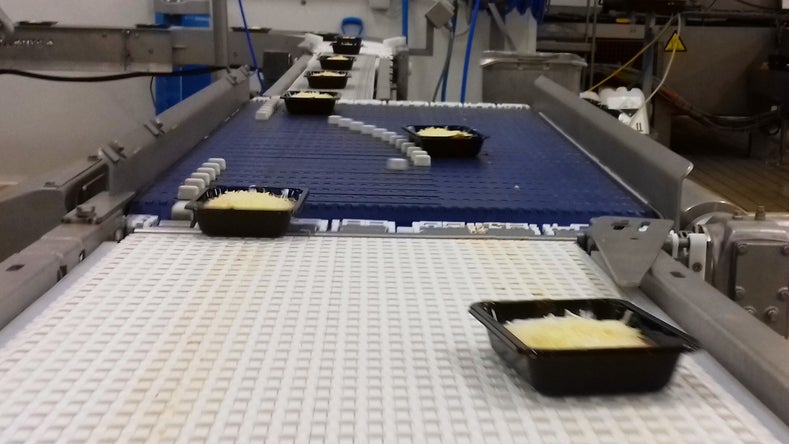

Dal 1983, il Gruppo LDC, il più grande allevatore europeo di pollame, offre un'ampia varietà di prodotti alimentari sul mercato francese sotto il marchio Marie. Lo stabilimento di Viriat produce un'ampia gamma di alimenti, tra cui due tipi di lasagne precotte (vegetariana e al ragù). La lasagna viene preparata in piccoli vassoi di plastica lungo una singola linea di lavorazione prima di essere distribuita su due linee e infine convogliata in un forno lineare. Lo stabilimento dedica due turni settimanali a questo processo.

In precedenza, Marie utilizzava una catena con switch inclinato per deviare i vassoi di lasagna tra le linee del forno. Questa apparecchiatura era all'origine di numerose problematiche. L'igienizzazione dello switch inclinato era molto difficile: non poteva essere utilizzato alcun detergente e il coperchio di protezione del deviatore rendeva quasi impossibile accedere alle aree necessarie. Persino con periodi particolarmente lunghi dedicati alla pulizia, lo stabilimento non era in grado di ottenere i livelli di igiene desiderati. Altri problemi dell'apparecchiatura erano rappresentati dalla grande quantità di lubrificazione richiesta, nonché dai costi elevati dei ricambi.

Intervento di Intralox

Marie stava cercando una nuova soluzione di deviazione che eliminasse questi problemi. La soluzione individuata è stata proprio il deviatore AIM Intralox. La tecnologia Intralox Active Integrated Motion (AIM) consente l'automazione in ambienti di lavaggio, offrendo per la prima volta una soluzione di movimentazione delle confezioni su vassoi. Il deviatore AIM assicura la deviazione delicata, veloce e affidabile dei vassoi, eliminando manutenzione, tempi di inattività e problemi di sicurezza. Installato nel 2016, il deviatore AIM dello stabilimento di Viriat è completamente lavabile, non richiede alcun rivestimento protettivo e presenta un ingombro minore rispetto alla soluzione precedente.

Risultati

Il deviatore AIM offre a Marie un notevole vantaggio per quel che concerne l'igienizzazione. La soluzione Intralox consente un migliore accesso per la pulizia ed è compatibile con l'uso di detergenti, pertanto i livelli di igiene richiesti sono stati raggiunti con un tempo di pulizia inferiore del 60%. Inoltre, ha consentito di ridurre il consumo di acqua e la manodopera. Oltre a questa soluzione, Intralox ha offerto allo stabilimento francese linee guida per la pulizia e procedure di igienizzazione ottimali.

La tecnologia AIM è caratterizzata da un design semplice, ma i miglioramenti per la pulizia e la vita dei lavoratori sono significativi. Questa tecnologia ha ottimizzato il nostro processo produttivo!

Frédéric Jacquet

Ingegnere dello stabilimento Marie di Viriat

Il deviatore, che non necessita di lubrificazione, ha inoltre contribuito a ridurre i costi legati alla manutenzione e ai ricambi dello stabilimento. Marie mantiene invariati i livelli di produttività beneficiando nel contempo di una movimentazione più delicata (grazie all'assenza di fuoriuscite di prodotto). La soluzione Intralox genera meno rumore rispetto a quella precedente, garantendo un ambiento più confortevole per i lavoratori. Il design compatto del deviatore AIM, insieme all'assenza di copertura per l'attrezzatura, consente inoltre al personale di comunicare e di spostarsi con facilità in tutta l'area.

Confrontandolo con lo switch inclinato utilizzato in precedenza, Marie prevede che il deviatore AIM ridurrà i costi di manodopera e di manutenzione del 92%. In base a questa previsione, in condizioni operative normali (cinque giorni alla settimana per due turni giornalieri), il tempo di ammortamento della linea sarà di soli sei mesi. Frédéric, Project Engineer, è rimasto favorevolmente colpito: "Ancora una volta, un'innovazione Intralox ha risolto problemi che ci affliggevano da tempo. La tecnologia AIM presenta un design semplice, ma imiglioramenti per la pulizia e la vita dei lavoratori sono significativi. Questa tecnologia ha ottimizzato il nostro processo produttivo!"