Un'azienda leader nel settore dell'imbottigliamento delle bevande riduce i tempi di inattività annuali di 36 ore grazie alla soluzione Intralox

Caso di studioImbottigliatore di bevande di livello mondiale

Prodotti

Nastri modulari in plastica

Settori

Bevande

Obiettivi del cliente

Un importante imbottigliatore con sede negli Stati Uniti per un famoso marchio mondiale di bevande riscontrava problemi con il nastro trasportatore curvilineo a 180 gradi. Il nastro modulare in plastica curvilineo della concorrenza era soggetto a guasti e usura eccessivi, il che determinava tempi di inattività non pianificati, costosi interventi di riparazione e costi elevati di sostituzione del nastro con conseguenti perdite sui tempi di produzione.

Intervento di Intralox

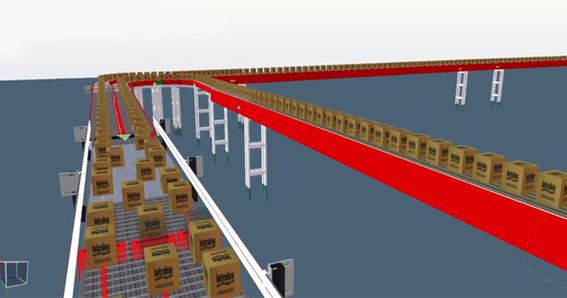

L'imbottigliatore desiderava ridurre i tempi di inattività non pianificati, migliorare l'efficienza della linea e ridurre i costi di sostituzione del nastro e ha deciso di scegliere una soluzione Intralox per i suoi elevati standard di assistenza e per la sua tecnologia esclusiva. Seguendo le raccomandazioni di Intralox, l'imbottigliatore ha eseguito il retrofit al nastro Serie 2300 Flush Grid Nose-Roller Tight Turning con cuscinetto laterale e bordo Load-Sharing. Questa soluzione distribuisce uniformemente i carichi del nastro, riducendo al minimo i guasti dovuti alla fatica e consentendo trasferimenti a penna per movimentare un'ampia gamma di prodotti.

Dalla prima installazione Intralox, non abbiamo più riscontrato tempi di inattività legati alle curve. È un esempio lampante di problem-solving, che ci ha permesso di ottimizzare l'efficienza della linea e la portata di trasporto, nonché di ridurre i costi operativi.

Direttore stabilimento

Imbottigliatore di bevande di livello mondiale

Come parte del processo di retrofit, Intralox ha anche riprogettato il sistema di trasporto dell'imbottigliatore. Invece di utilizzare due curve a 90 gradi, la serie Intralox S2300 è abbastanza resistente da offrire un nastro curvilineo a 180 gradi continuo.

Risultati

Intralox ha aiutato l'imbottigliatore a eliminare un motore e un trasferimento, semplificando al contempo il layout e riprogettando il sistema di trasporto con soluzioni affidabili. Le soluzioni Intralox hanno consentito di ridurre i tempi di inattività imprevisti e i costi di usura e sostituzione del nastro, determinando una riduzione di circa 36,5 metri all'anno di nastro sostituito. L'imbottigliatore non ha segnalato problemi legati alla soluzione e ha ridotto i tempi di inattività di 36 ore all'anno, aumentando la produttività e l'efficienza. Inoltre, otterrà un ritorno sull’investimento completo in appena nove mesi.