Les risques liés à l'automatisation

Et ce que vous devez prendre en compte pour bénéficier pleinement des avantages

- Perspectives

- Août 17, 2020

À première vue, la décision d'automatiser la fin de chaîne d'une usine de transformation des aliments peut sembler évidente. Que cette zone soit entièrement manuelle ou partiellement automatisée, l'augmentation de l'automatisation de la machine d’emballage vers le palettiseur ne peut qu'aider, n'est-ce pas ?

La réponse est un « oui » retentissant… en général. Mais il existe des risques.

Nous avons vu des clients automatiser leurs systèmes sans bien comprendre les divers critères de décision. Les résultats peuvent s'avérer inattendus, regrettables et coûteux.

Arguments pour l'automatisation de fin de chaîne

Les avantages de l'automatisation sont les suivants :

- Réduction des frais d'exploitation

- Utilisation optimisée de l'espace

- Efficacité et productivité accrues

- Moins d'erreurs

- Davantage de flexibilité

- Sécurité renforcée de l'opérateur

Notre réussite : découvrez comment un industriel de les fruits et légumes de niveau mondial a introduit avec succès les solutions d'automatisation Intralox dans ses usines. En savoir plus

Les technologies d'aujourd'hui permettent de réaliser ce qui était autrefois impossible. Lorsqu'elles sont intelligemment intégrées, les récompenses offertes par les systèmes automatisés sont abondantes. Toutefois, un système mal conçu peut avoir de graves conséquences. Nous pouvons citer des coûts d'exploitation plus élevés, une productivité insuffisante et le non-respect des obligations d'exécution. En outre, certains risques doivent et peuvent être évités.

Quels sont les risques ?

Risque n° 1 : sous-dimensionnement de votre système afin de respecter le rendement d'emballage, aujourd'hui et à l'avenir

Rendement moyen vs rendement instantané

Le rendement d'emballage est-il stable ou fluctue-t-il ? Si le rendement fluctue de manière significative, la conception d'un système pour s'adapter à un rendement moyen peut entraîner des goulots d'étranglement. Le rendement moyen est calculé à l'aide d'un créneau de temps (par exemple, caisses par heure), mais plus le créneau est large, plus la possibilité que de fortes fluctuations soient dissimulées est élevée.

Par exemple, dans les usines de viande et de volaille, l'emballage des caisses est généralement un processus manuel effectué par une équipe de travailleurs qui placent les caisses emballées sur un seul convoyeur de reprise. À différents moments, la plupart des opérateurs, voire tous, peuvent finir d'emballer leurs caisses en succession rapide, générant ainsi un rendement à court terme qui peut atteindre jusqu'à deux fois le rendement horaire moyen. Si le système n'est pas conçu pour gérer les fluctuations de rendement, des arrêts et des démarrages fréquents se produisent, ce qui réduit l'efficacité de la ligne.

Remplacements de produit

Plusieurs produits sont-ils traités sur une même ligne ? Le cas échéant, les remplacements de produits sont susceptibles d'impliquer des changements de taille des emballages, de rendement et parfois de type. La conception du système doit offrir la capacité et la flexibilité nécessaires pour s'adapter à chaque produit. Toutefois, il ne faut pas oublier que la conception du système doit atteindre le volume total combiné pour tous les produits à traiter en une journée, y compris les temps de réglage pendant les remplacements. Une conception de système flexible qui minimise les réglages laisse plus de temps dans la journée pour la production.

Le système doit disposer d'une capacité de réserve suffisante pour prendre en charge l'augmentation de rendement qui peut être nécessaire dans un avenir proche.

Tre Lapeyre, Consultant en ingénierie chez Intralox Systems

Exigences en matière d'augmentation de rendement

Les ponts ne sont pas conçus pour répondre aux besoins du présent, et cela s'applique également à un système automatisé conçu pour durer de nombreuses années. Tre Lapeyre, Consultant en ingénierie chez Intralox Systems, affirme que les industriels de l'agroalimentaire doivent se tourner vers l'avenir. « Le système doit disposer d'une capacité de réserve suffisante pour prendre en charge l'augmentation de rendement qui peut être nécessaire dans un avenir proche », conseille-t-il. « Dans le cas contraire, il est possible qu'une grande partie du système doive être remplacée avant d'avoir donné le retour sur investissement escompté. »

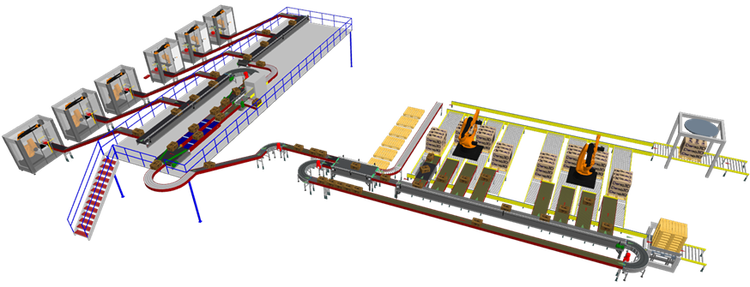

Nos clients remarquent souvent que les systèmes de palettisation intégrés, tels que l'exemple illustré ci-dessus, offrent une flexibilité accrue et une meilleure préparation de leurs lignes pour gérer les changements de production à l'avenir.

Risque n° 2 : ne pas tenir compte des conditions d'exploitation avant d'appliquer l'automatisation

Humidité

Votre équipement sera-t-il directement ou indirectement exposé au nettoyage ? Transportez-vous des produits susceptibles de présenter des fuites, créant un besoin de nettoyage ? Vos surfaces d'emballage peuvent-elles devenir mouillées (par exemple, par condensation après congélation) ? Des détergents ou d'autres produits chimiques potentiellement caustiques sont-ils utilisés ? Tous ces facteurs peuvent nuire aux performances de l'équipement et entraîner des besoins de maintenance et de réparation fréquents.

Il est essentiel de pouvoir nettoyer, désinfecter et entretenir correctement ces pièces du système. Assurez-vous que la conception de l'équipement et les matériaux utilisés dans sa construction répondent à ce critère.

Température

Des températures de fonctionnement ambiantes basses ou élevées peuvent altérer les performances de l'équipement, sa longévité et la fiabilité du transport des produits. Par exemple, des produits surgelés dont la surface est givrée peuvent réduire la friction requise pour que le transport soit correct. Le choix de solutions automatisées fiables et prévues pour fonctionner dans la plage de températures requise est essentiel dans ces situations.

Poussière d'emballage ondulé

Une accumulation de poussière dans votre équipement peut entraîner des temps d'arrêt non planifiés et une défaillance prématurée de l'équipement. Avant de choisir une solution automatisée, vous devez comprendre comment le système réagit à l'accumulation de poussière d'emballage ondulé afin d'atteindre et de maintenir vos objectifs de production sans surprises.

Risque n° 3 : oubli du facteur humain

Lorsque l'automatisation est appliquée dans un site, notamment pour la première fois, la réussite exige bien plus qu'un système intelligemment conçu. De nouvelles structures organisationnelles peuvent être nécessaires. Souvent, les employés doivent être formés à nouveau à mesure que de nouveaux rôles et de nouvelles responsabilités leur sont attribués. Il est impératif que tous les employés concernés adoptent le changement et soient préparés pour réussir.

Pour assurer le fonctionnement efficace de vos systèmes automatisés :

- Choisissez des systèmes faciles à comprendre et à utiliser. En cas de rotation du personnel, les nouveaux employés seront en mesure de comprendre rapidement.

- Formez les membres du personnel à l'entretien approprié de l'équipement et vérifiez son fonctionnement correct.

Aller de l'avant, intelligemment

Si vous envisagez d'introduire ou d'ajouter plus d'automatisation dans votre usine, commencez par discuter de vos plans avec des experts en systèmes automatisés et en optimisation de configuration de ligne. Ces spécialistes peuvent vous aider à réduire les risques et à faire des évaluations cruciales de vos besoins en automatisation et des meilleures solutions à adopter pour atteindre vos objectifs.

Conçue et mis en œuvre correctement, l'automatisation est souvent le meilleur choix. Consulter le bon partenaire peut vous aider à choisir un système prêt pour l'avenir, flexible et capable d'amortir l'investissement pour votre société.

Pour en savoir plus sur les solutions d'automatisation d'Intralox, visitez notre page Machine d'emballage vers palettiseur.