Les avantages d'une tension basse ou nulle

Dans les systèmes d'entraînement de tapis, le maître-mot est « strict minimum »

- Perspectives

- Mai 10, 2021

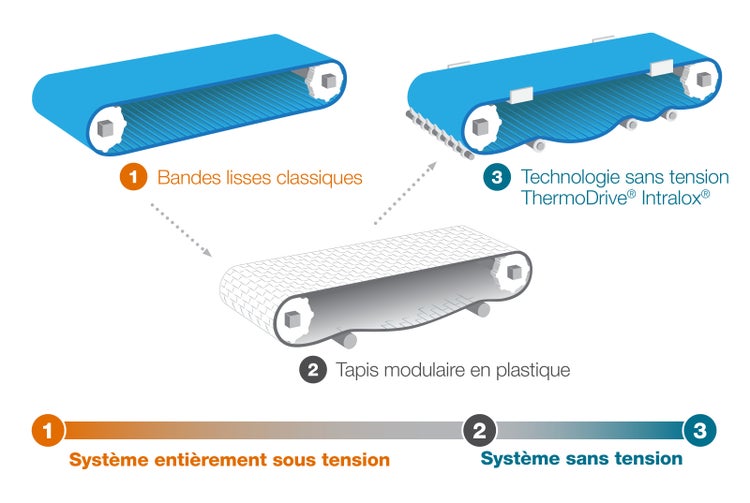

Les systèmes d'entraînement des tout premiers convoyeurs de produits exploitaient principalement la friction. Et bien que ces systèmes entièrement sous tension soient encore utilisés aujourd'hui, la technologie des convoyeurs a considérablement évolué.

Au fil du temps, les équipementiers et les industriels de l'agroalimentaire ont préféré des systèmes à faible tension ou sans tension entraînés par pignons aux systèmes à entraînement par friction.

En quoi ces solutions sont-elles différentes ? Comment la technologie a-t-elle dépassé les limites des systèmes sous tension ?

Que vous souhaitiez construire de nouveaux convoyeurs ou modifier votre équipement actuel, les systèmes de tapis à faible tension et sans pré-tension vous garantissent une meilleure efficacité opérationnelle et une plus grande sécurité alimentaire.

Efficacité opérationnelle

Dans un système sous tension, le tapis doit être tendu pour fonctionner correctement. Lorsque les clients changent de système, ils constatent immédiatement de nombreux avantages.

Durée de vie du tapis accrue

Dans un système de tapis à tension réduite ou nulle, les composants du convoyeur subissent moins de contraintes. Comme les conditions de fonctionnement du tapis sont moins rudes, il dure plus longtemps. C'est le cas dans les systèmes à faible tension et sans tension entraînés par pignons, grâce au brin mou créé dans le brin de retour.

« C'est un élément essentiel, car il a une double fonction », explique Cornel de Lange, responsable Ingénieurs d'application chez Intralox EMEA. « Le brin mou assure une tension faible ou nulle dans le tapis et permet son allongement ou sa contraction ».

Dans les systèmes à faible tension et sans tension, le brin mou stocke l'excédent de tapis pour pallier les variations thermiques.

Prenons l'exemple d'un site où la température chute entre les étapes de nettoyage et de production. À mesure que le tapis se refroidit, il se contracte et se raccourcit sur le convoyeur. Le brin mou, qui comporte un excédent de tapis, fournit au système la longueur nécessaire pour alimenter l'ensemble du circuit tout en maintenant une tension faible ou nulle.

Ce brin mou dans le brin de retour permet également de relâcher la tension du tapis, car lorsque ce dernier est soumis à une charge dans le brin de travail, il se tend. Cependant, dès qu'il n'est plus entraîné, cette tension est relâchée.

« C'est un peu comme son week-end à lui », explique Jim Honeycutt, chef de produits ThermoDrive Intralox. « Le tapis travaille du lundi au vendredi dans le brin de travail, puis il pénètre dans le brin de retour où il se détend, reprend des forces et se prépare à retourner dans le brin de travail ». Dans un système sous tension, le tapis travaille sept jours sur sept, sans aucun temps d'arrêt. Pas étonnant qu'il tienne moins longtemps.

Conseil de l'équipe Intralox : lorsque vous remplacez votre système, pensez à communiquer les changements apportés à l'équipe de maintenance de votre site. Ils risqueraient de considérer le brin mou comme un problème et de tendre votre système de tapis à faible tension ou sans pré-tension.

Aucun tendeur à gérer

Les tapis sous tension nécessitent des réglages réguliers. Les opérateurs utilisent des tendeurs pour déterminer la tension optimale afin que le tapis ne glisse pas. Cependant, la tension peut varier au fil du temps, et elle doit être surveillée et ajustée. La charge des produits, la température ambiante, l'âge du tapis et son degré d'étirement sont autant de facteurs qui peuvent dérégler la tension.

Les systèmes à faible tension et sans tension ne nécessitent aucun tendeur. En fait, nos experts encouragent plutôt les clients qui modifient leurs systèmes à désactiver, voire même à retirer définitivement leurs tendeurs, car l'entraînement du tapis est parfaitement fiable et prévisible.

Nous avons créé la technologie sans tension afin d'entraîner un tapis lâche de manière fiable et prévisible sur un convoyeur.

Jim Honeycutt

Chef de produit ThermoDrive chez Intralox

Réduction des déviations

Le positionnement des tapis entraînés sous tension peut s'avérer problématique. « Le tapis a tendance à se déplacer vers la gauche ou vers la droite et il faut constamment le régler pour maintenir un guidage constant », explique Cornel de Lange.

« La tension génère et amplifie les déviations », ajoute Jim Honeycutt. « En éliminant la tension du système de tapis, vous limitez considérablement les déviations. Plus la tension est faible, plus les déviations sont faciles à corriger. Lorsque la tension est suffisamment faible, le système de tapis devient autonome. Le comportement du tapis change radicalement ».

Dans nos systèmes à faible tension et sans tension, le tapis reste engrené dans les pignons et suit le circuit prévu sans aucune intervention extérieure. Cela réduit l'usure inégale du tapis, accroît sa durée de vie et augmente sa fiabilité.

Jim Honeycutt, expert Intralox, démontre les avantages d'un système de tapis sans pré-tension.

Sécurité alimentaire renforcée

Nettoyage simplifié

Dans les systèmes à faible tension et sans tension, les brins mous contenant des sections de tapis lâches permettent de soulever le tapis sur le brin de travail, et ainsi d'accéder facilement aux surfaces à nettoyer lors de l'entretien quotidien du convoyeur. La conception du circuit de tapis simplifiée avec les systèmes de tapis à faible tension et sans tension améliore l'hygiène du convoyeur et facilite l'accès pour le nettoyage.

« Cela entraîne quasi immédiatement une amélioration des performances, ainsi qu'une réduction des risques en matière de sécurité alimentaire et d'image de marque », explique Jim Honeycutt.

Aucun renfort tissé

Pour éviter les étirements, les bandes lisses classiques comportent souvent des renforts tissés. Quand le tapis est endommagé, le tissu est exposé, générant ainsi des risques de contamination bactérienne.

Avec un système sans tension, les équipementiers et les industriels de l'agroalimentaire peuvent utiliser des matériaux de tapis non renforcés extrêmement hygiéniques. « Vous pouvez ainsi opter pour un matériau thermoplastique robuste de qualité alimentaire, hygiénique, monobloc et imperméable aux liquides et aux agents pathogènes », explique Jim Honeycutt.

Jusqu'à la commercialisation des tapis modulaires en plastique par Intralox en 1971, tous les tapis transporteurs étaient sous tension et entraînés par friction.

Les tapis modulaires en plastique ont été inventés pour résoudre les problèmes inhérents aux tapis métalliques. Les tapis ThermoDrive ont été conçus pour renforcer la sécurité alimentaire sans sacrifier la fiabilité opérationnelle.

Alors pourquoi les systèmes de tapis sous tension sont-ils encore largement utilisés aujourd'hui ? Compte tenu des énormes avantages qu'offrent les technologies permettant de réduire ou de supprimer complètement la tension des tapis, la question mérite de se poser.

Comme le dit Jim Honeycutt, « C'est assez simple. Lorsque vous relâchez la tension, les choses s'améliorent et s'accélèrent immédiatement ».

Contactez nos spécialistes de l'assistance technique pour déterminer la configuration optimale pour votre tapis transporteur.