Préparer vos lignes d'emballage pour l'inéluctable

Comment garder une longueur d'avance sur les évolutions du marché

- Perspectives

- Février 11, 2021

En tant qu'industriels de l'agroalimentaire, vous avez beaucoup à faire durant la préparation des produits destinés aux consommateurs. En plus d'assumer la grande responsabilité de distribuer des produits sains, les industriels et les fabricants d'équipements doivent également relever toutes sortes de défis imposés par le marché.

Aujourd'hui, l'évolution des préférences des consommateurs et les bouleversements macroéconomiques sont deux des difficultés auxquelles sont confrontés les industriels et qui ont un impact sur les opérations des lignes d'emballage alimentaire.

Comment relever ces défis ? Nous avons étudié les évolutions du marché les plus courantes, leur impact sur vos lignes et la manière dont vous pouvez vous y préparer avec succès.

Les préférences des clients

Des options d'emballage plus compactes

Des canettes minces en packs de quatre. De petits paquets de bonbons. Des fruits en packs de six. Voilà quelques-uns des types d'emballages les plus répandus et les plus appréciés par les consommateurs qui ont fait leur apparition en fin de chaîne. Mais les petits emballages peuvent entraîner des soucis de manutention importants.

« À mesure que la taille des emballages diminue, les exigences de rendement augmentent, ce qui accroît l'importance de l'aversion au risque », déclare Geoff Bennett, responsable du développement des configurations chez Intralox. « Un rendement plus élevé signifie moins de capacité supplémentaire et d'options pour l'entretien ou la récupération en production, de sorte que la fiabilité et la flexibilité deviennent une priorité. »

À mesure que la taille des emballages diminue, les exigences de rendement augmentent, ce qui accroît l'importance de l'aversion au risque.

Geoff Bennett, responsable du développement des configurations chez Intralox

Le besoin de flexibilité peut dépendre de votre produit et de son emplacement sur la ligne. Imaginons que vous utilisez des cartons et que, compte tenu de leur taille plus petite, le taux de production a récemment doublé. Il se peut que vous ayez besoin d'une capacité de conditionnement de caisses plus importante, car le conditionneur actuel ne peut traiter que le taux correspondant à l'ancienne taille des cartons.

« Il existe des solutions », explique Frank Solitario, responsable du développement des configurations chez Intralox. « Avec les technologies actuelles, vous pouvez diviser le flux des cartons vers deux conditionneurs, puis faire converger les caisses finies. Vous pouvez également diviser le flux des cartons et utiliser deux conditionneurs pour emballer deux caisses avec un nombre différent de cartons en même temps », explique-t-il. « Tout dépend des contraintes de ce que vous produisez et de vos besoins actuels et futurs. »

L'emballage prêt pour la vente

Pour certains industriels de l'agroalimentaire, le pourcentage d'emballages en vrac qu'ils traitent a diminué à mesure que la demande d'emballages prêts pour la vente a augmenté. « Dans l'industrie de la viande, de la volaille et des produits de la mer, il s'agit d'une des plus fortes tendances que nous avons observées au cours des dix dernières années », affirme Geoff Bennett. Mais la fabrication de produits qui se retrouvent directement dans les rayons des supermarchés, tels que les plats préparés et les barquettes, pose des défis différents.

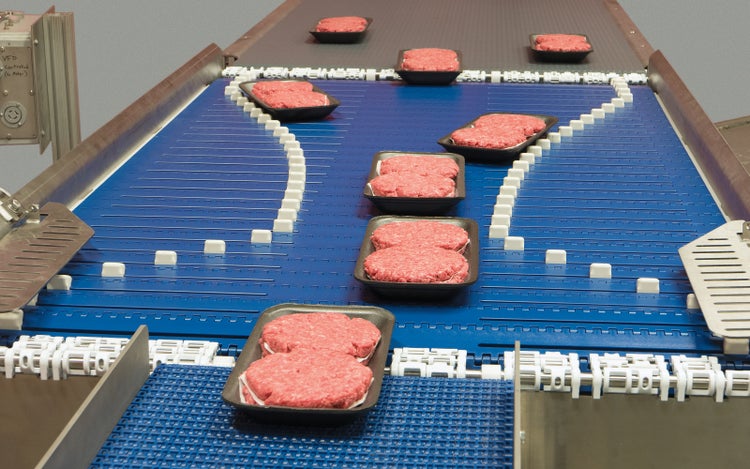

Certains équipements d'automatisation peuvent gérer des barquettes sans compromettre la disposition soignée des produits.

Ces types d'emballages primaires exigent soin et précision. Le produit doit être disposé de manière esthétique et manipulé avec précaution afin de ne pas désordonner ou abîmer la présentation. Le problème ? Dans les usines de traitement de la viande, on ne fait pas dans la délicatesse.

« Avant l'introduction du système AIM », explique Geoff Bennett, « il n'existait pas vraiment de solution pour automatiser le transport des barquettes entre les équipements ». Les options traditionnelles nécessitent une main-d'œuvre supplémentaire importante ou produisent un rendement inutile en raison de leur utilisation principale dans les applications moins délicates. Mais l'équipement AIM (Active Integrated Motion) remplit bon nombre des critères souhaités pour ces configurations : capable d'une manipulation en douceur, il est lavable, fiable et apte à traiter des taux relativement élevés. C'est pourquoi Geoff Bennett a vu cette technologie mise en œuvre dans les nouvelles lignes de mise en barquettes, expansions et usines depuis son déploiement en 2015.

Les bouleversements macroéconomiques

La pénurie de main-d'œuvre

C'est un défi auquel sont confrontés les industriels agroalimentaires dans différentes industries à travers le monde. Que l'on parle de ramasser et d'emballer des fruits sur le terrain ou bien de travailler dans l'environnement froid et humide d'une usine de traitement de la viande, il est question de tâches physiques, difficiles à effectuer. Trouver et conserver la main-d'œuvre nécessaire est un problème mondial.

Conseil de l'équipe Intralox : gardez à l'esprit vos besoins futurs lorsque vous réfléchissez à vos options d'automatisation. Les experts en configuration peuvent vous présenter des solutions capables de gérer tous les types d'emballages et de taux, ainsi que d'effectuer des tâches et de prendre des décisions pour réduire la dépendance par rapport à la main-d'œuvre.

Une façon de relever ce défi est de réduire la main-d'œuvre sans valeur ajoutée dans les systèmes de manutention. Le transport automatisé est généralement une solution pour cela. Cependant, sur les systèmes de transport simples, il n'est pas rare de voir encore des employés interagir avec les emballages et les manipuler.

L'automatisation peut être mise en œuvre pour effectuer des tâches simples, comme la rotation de boîtes, ou la prise de décisions, par exemple identifier un produit en particulier et l'acheminer vers un équipement spécifique. Le bon partenaire peut vous aider à trouver l'équilibre idéal entre main-d'œuvre et automatisation qui correspond à la situation de votre usine.

COVID-19

La pandémie a mis en lumière l'importance de l'industrie agroalimentaire. Mais dans les usines de traitement, la COVID-19 a fait des ravages et provoqué des arrêts forcés en 2020, en particulier dans les environnements réfrigérés où les employés travaillent les uns contre les autres.

Des fonds ont été accordés pour financer les efforts de prévention contre le virus et améliorer la sécurité des employés. Avec la propagation des contaminations, les coûts de main d'œuvre ont augmenté. Les primes de risque et d'incitation ont grimpé en flèche pour aider à garder du personnel.

« C'est le meilleur moment pour évaluer vos lignes », affirme Frank Solitario. « Limiter les surplus éventuels de main-d'œuvre présente aujourd'hui les mêmes avantages traditionnels et permet les mêmes économies potentielles. L'automatisation ajoute également de la stabilité à la production en cas de bouleversements macroéconomiques futurs, comme une autre pandémie. »

Certaines évolutions du marché sont plus faciles à prévoir. Les changements dans les préférences des consommateurs, par exemple, ont tendance à survenir de manière plus progressive. La COVID-19, un incident macroéconomique, a frappé brutalement et a exigé des industriels de l'agroalimentaire qu'ils s'adaptent rapidement à des défis sans précédent.

La bonne nouvelle ? Les applications d'automatisation éprouvées, nécessaires pour répondre à ces changements du marché, anticipés ou non, existent déjà.

Pour savoir comment les solutions d'automatisation flexibles d'Intralox peuvent vous aider à préparer et à optimiser vos lignes, rendez-vous sur notre page Machine d'emballage vers palettiseur.