Quelques éléments de base de l'automatisation pour le tri des colis

L'automatisation, ce n'est pas « tout ou rien ». Trouvez le bon équilibre grâce à la gamme de produits de tri de vrac.

- Perspectives

- Juillet 7, 2025

En matière d'automatisation du tri des colis, les possibilités peuvent être très nombreuses. Avec une telle variété de technologies, vous ne serez pas à court d'options. Reste à trouver celles qui vous conviennent.

Peut-être vous demandez-vous :

- l'automatisation doit-elle être conçue pour gérer les périodes de pointe ou bien les journées habituelles, en adaptant la main-d'œuvre selon les besoins ?

- À quel point ma solution doit-elle être tournée vers l'avenir ?

- Ai-je le budget nécessaire pour un investissement initial dans l'automatisation ou dois-je optimiser en fonction de la main-d'œuvre existante ?

Et si les solutions d'automatisation étaient simples et pouvaient répondre aux besoins actuels de votre entreprise, tout en étant capables d'évoluer et de s'adapter à l'évolution de ces besoins ?

Dans cet article, nous vous présenterons un cadre permettant de comprendre les étapes de l'automatisation du tri des colis, du stade entièrement manuel à l'automatisation complète, en passant par les étapes intermédiaires. Vous en apprendrez plus sur les différents avantages et sur la manière d'adopter une orientation claire en fonction de vos besoins actuels et de vos objectifs futurs.

Le cadre

Le cadre est défini par les exigences en matière de main-d'œuvre, les débits (paquets par heure) et le niveau de dépenses d'investissement. À mesure que vous avancez vers l'automatisation complète, les coûts d'exploitation diminuent tandis que le niveau de dépenses d'investissement augmente. En fonction de votre solution, les débits peuvent augmenter avec l'automatisation, mais peuvent être associés à des solutions semi-automatisées moins coûteuses.

Analysons chaque niveau avec notre gamme de produits de tri de vrac.

Induction manuelle vers tri manuel

Il s'agit probablement du niveau auquel se trouvent la plupart des entreprises.

À ce stade, tous les paquets sont manipulés à la main. Ils sont introduits et espacés soigneusement avec les étiquettes orientées vers le haut, afin que les opérateurs en aval puissent les lire et trier manuellement les paquets vers leurs destinations prévues.

Cette opération manuelle intensive nécessite une grande concentration de la part de chaque opérateur. Il peut donc être nécessaire de limiter la durée de travail des équipes. De plus, avec cette configuration, le débit maximum est restreint, à moins d'augmenter les effectifs de manière significative, ce qui n'est pas pratique pour la plupart des opérations.

Main-d'œuvre + Débit

- 10 à +25 opérateurs

- 1 000 à 4 500 pph

Premier pas en avant : automatisation du tri

L'introduction d'un trieur automatisé réduit considérablement la charge de la main-d'œuvre. Votre équipe n'effectue plus de tri manuel. À la place, les quelques opérateurs restants doivent alimenter le trieur.

Induction manuelle vers tri automatisé

C'est à ce niveau que l'automatisation devient un élément clé du processus pour de nombreuses opérations. Bien que les opérateurs introduisent toujours manuellement chaque paquet, le tri est géré par l'Activated Roller Belt (ARB) Trieur S7000, ce qui réduit considérablement les effectifs.

Main-d'œuvre + Débit

- 3 à 4 opérateurs

- 3 500 à 4 500 pph (limité uniquement par les opérateurs introduisant les paquets)

Ce que vous gagnez

- Une réduction significative du travail manuel de tri

Malgré une réduction des effectifs, l'induction reste manuelle. Les problèmes apparaissent dès le début de la ligne à mesure que les volumes augmentent et que les opérateurs peinent à suivre le rythme. Cela entraîne des erreurs qui réduisent le rendement de tri, par exemple des paquets empilés, accolés ou insuffisamment espacés.

C'est à ce moment-là que les équipes commencent à se poser des questions du type « Et si nous pouvions alimenter le trieur de manière plus rapide, plus facile et plus ergonomique ? » ou encore « Comment évoluer sans doubler à nouveau les effectifs ? »

Étape suivante : induction semi-automatisée

Pour améliorer le rendement, il faut soulager la pression croissante sur les opérateurs qui effectuent l'induction.

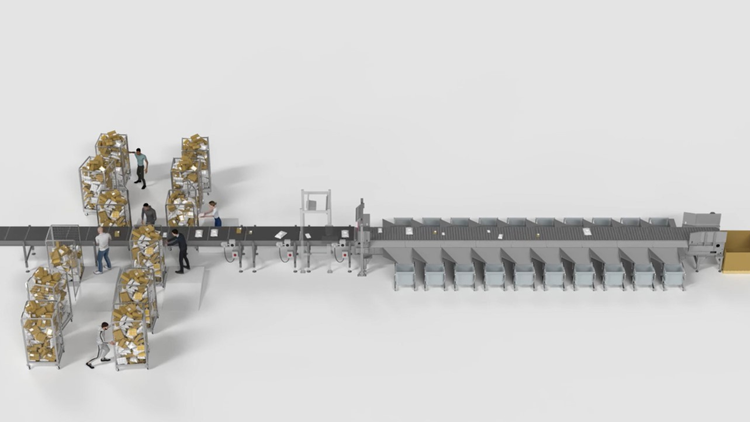

Induction semi-automatisée vers tri automatisé

À ce stade, l'automatisation ne remplace pas entièrement votre équipe, elle la renforce.

La semi-automatisation aide les opérateurs, rendant le processus d'induction plus efficace. Les opérateurs n'ont plus à se soucier du positionnement précis des paquets : ils les placent simplement dans les logements. À partir de là, l'intelligence de l'automatisation prend le relais en créant un écart précis entre les paquets pour une entrée optimale sur le trieur.

Cette configuration s'appuie sur deux technologies clés de la gamme de produits de tri de vrac Intralox :

- Induction ARB AutoPitch : crée mécaniquement l'espacement requis par le trieur en aval entre les paquets

- ARB Trieur S7000 : trie avec précision les paquets vers les bacs de destination

Main-d'œuvre + Débit

- Environ quatre opérateurs

- Jusqu'à 8 000 pph

(Option à simple couloir disponible pour des débits allant jusqu'à 4 500 pph avec trois opérateurs.)

Ce que vous gagnez

- Rendement jusqu'à 75 % supérieur à celui offert par l'induction entièrement manuelle

- Jusqu'à 50 % de main-d'œuvre en moins pour atteindre 8 000 pph

Étape suivante : automatisation complète

Pour éliminer complètement la main-d'œuvre, vous devez automatiser l'induction.

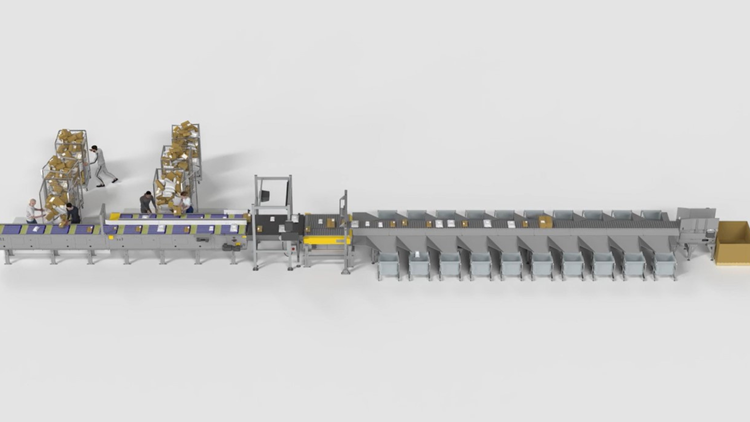

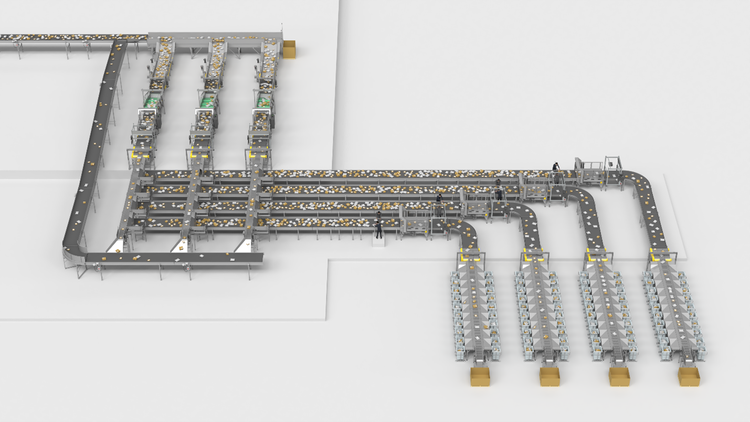

Induction automatisée vers tri automatisé

Nous parlons ici d'une opération mains libres pour introduire les paquets sur le trieur.

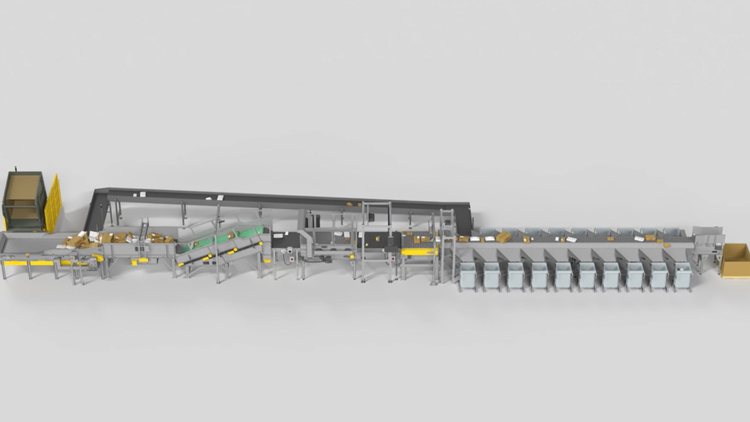

Les paquets entrent souvent dans le système empilés et accolés depuis les containers basculants, le système de déchargement fluide des camions ou les piles de paquets en attente. Cela crée un flux de paquets 3D désordonné.

Pour plus de clarté, ce système repose sur trois technologies clés de la gamme de produits de tri de vrac Intralox :

- Bulk Flow Optimizer : mesure les paquets pour réduire les pics de débit instantanés qui provoquent une alimentation excessive de l'égreneur et du trieur en aval ; supprime également les paquets empilés

- Séparateur égreneur SmartPath : élimine les paquets accolés et crée l'espace nécessaire pour un tri optimal en aval

- ARB Trieur S7000 : trie avec précision les paquets vers les bacs de destination

Ensemble, ces équipements transforment un flux imprévisible en un rendement clair et constant.

Main-d'œuvre + Débit

- Aucun opérateur

- Jusqu'à 7 500 pph

Ce que vous gagnez

- Intervention manuelle réduite au strict minimum

- Rendement 65 % supérieur à celui offert par l'induction manuelle

- Des débits constants entre les quarts

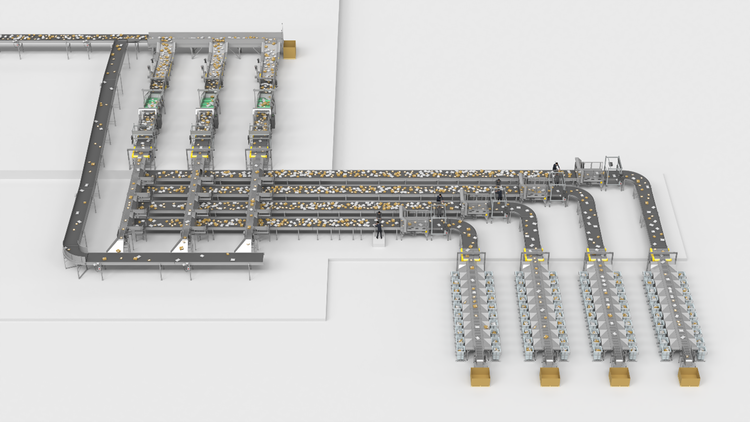

Étape suivante : pérennisation de votre installation

À mesure que les volumes augmentent et que les destinations se multiplient, vous pouvez continuer à évoluer en ajoutant des lignes de tri primaires et secondaires.

Évolution en toute simplicité

Que vous soyez au début du processus ou que vous souhaitiez passer au niveau supérieur, le point principal à retenir est le suivant : des performances optimales ne nécessitent pas toujours une automatisation complexe ou des investissements initiaux conséquents. Avec un cadre adéquat, le tri des colis devient un processus évolutif plutôt qu'un changement du tout au tout. Vous pouvez établir la conception d'aujourd'hui tout en dessinant les plans de demain, en prenant des décisions qui équilibrent la main-d'œuvre, le débit, l'investissement et l'automatisation pour trouver la combinaison qui vous convient.

Chaque opération est différente. C'est pourquoi nos experts sont là pour vous aider à évaluer vos options, à comprendre les différents avantages et à trouver une solution qui correspond à vos objectifs à long terme.

Pleins feux sur l'équipementTri de vrac

La gamme de produits de tri de vrac maintient les colis en mouvement. Son équipement modulaire distribue, isole, espace et trie pour garantir un flux régulier et un débit maximal.

En savoir plus sur la gamme de produits Bulk-to-Sorted d'Intralox