Gestion de la maintenance préventive dans 3 situations critiques

- Perspectives

- Août 17, 2020

Il existe certaines choses dans l'agroalimentaire que les industriels ne veulent jamais entendre, des questions auxquelles ils ne veulent pas avoir à répondre, ou des situations qu'ils ne veulent pas vivre : les plaintes relatives à la sécurité alimentaire et les temps d'arrêt non planifiés.

Les directeurs d'usine et le personnel de maintenance travaillent sans relâche pour éviter ces situations. Il est également de votre responsabilité de répondre à des demandes de rendement plus élevées, de gérer les pénuries de main-d'œuvre et, bien sûr, d'assurer la sécurité de la production alimentaire.

Aucun de ces objectifs ne peut être atteint sans le fonctionnement sûr et fiable des lignes de production. Mais même dans les systèmes les mieux conçus et les plus robustes, les équipements tombent en panne et les tapis s'usent. Que pouvez-vous faire pour éviter les problèmes de sécurité alimentaire et les temps d'arrêt non planifiés dans votre usine ? La réponse est la maintenance préventive.

Nos ingénieurs d'application et nos responsables commerciaux ont passé des milliers d'heures dans des sites de transformation alimentaire de tout type dans le monde entier. Nous avons été témoins des problèmes qui peuvent survenir lorsque la maintenance préventive n'est pas correctement appliquée, mais nous avons aussi pu voir tous les avantages qu'elle représente lorsqu'on en fait une priorité.

Nous avons identifié trois situations critiques auxquelles les industriels de l'agroalimentaire sont confrontés. Nous vous donnons ainsi quelques conseils pour appliquer des pratiques de maintenance préventive dans chaque cas afin d'atteindre l'excellence opérationnelle et d'assurer la sécurité alimentaire.

Production accrue

Il s'agit d'un scénario difficile et de plus en plus courant. Mais que vos lignes fonctionnent jour et nuit, ou à des taux de productivité maximum pour atteindre les objectifs de rendement, tout n'est pas perdu. Il existe une mesure de maintenance préventive simple et efficace que vous pouvez appliquer pour assurer le bon fonctionnement et la sécurité des lignes.

Privilégier les inspections visuelles

« Une grande partie de la maintenance préventive peut être effectuée à l'aide d'inspections visuelles régulières en dehors d'une période de maintenance », explique Rejing Zhou, Ingénieur technique chez Intralox. Voici ce que vous devez identifier :

Le tapis a-t-il développé un brin mou excessif ?

Si votre tapis modulaire en plastique (MPB) semble allongé, retirez les rangées de modules nécessaires pour raccourcir le tapis.

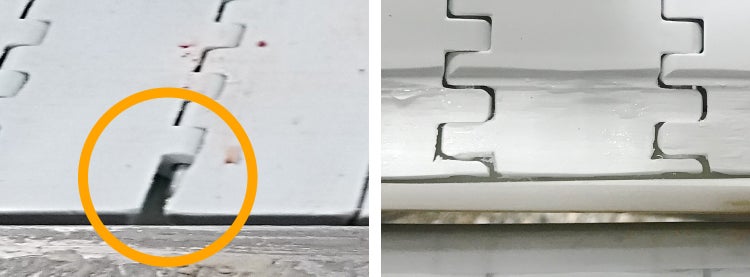

Gauche : exemple de module latéral endommagé. Droite : exemple d'usure du tapis.

L'un des modules en plastique est-il manquant ou endommagé ?

Le cas échéant, utilisez les outils appropriés pour déposer, réparer ou remplacer les parties nécessaires.

Dans quel état sont les bords du tapis ?

Si vous repérez des dommages ou remarquez des points d'usure sur le tapis, inspectez le convoyeur pour déterminer la cause du problème et le corriger.

Avez-vous remarqué des copeaux ou des paillettes de la couleur du tapis sur le sol de l'usine ?

Ce signe révélateur indique que le tapis est endommagé quelque part sur sa longueur. Examinez le circuit du tapis plus soigneusement pour trouver le problème.

Le tapis semble-t-il s'accrocher, frotter contre le bâti ou sauter sur les pignons du convoyeur ?

Consultez votre fournisseur de tapis et demandez son assistance pour corriger le problème.

En outre, si votre usine utilise des tapis Intralox ThermoDrive, assurez-vous qu'aucune tension n'est présente dans le système. « Les tapis ThermoDrive sont conçus pour fonctionner sans tension afin d'éliminer les temps d'arrêt souvent constatés lorsqu'une tension est présente », explique Logan Clark, Ingénieur technique chez Intralox. « Si le tapis semble étiré, il convient de l'examiner attentivement afin de détecter d'éventuels dommages et d'apporter les modifications nécessaires au système, et de réparer ou remplacer le tapis si nécessaire. »

Si elle est correctement réalisée, la maintenance préventive peut complètement éliminer vos temps d'arrêt non planifiés.

Logan Clark, Ingénieur technique chez Intralox

Démarrage du système après un temps d'arrêt prolongé

Avant de vous expliquer la procédure de préparation à un démarrage en douceur, il est important de considérer les situations d'arrêt comme des opportunités. Que votre usine soit en cours d'arrêt saisonnier ou subisse un arrêt non programmé, utilisez cette période pour effectuer la maintenance du système que les employés n'ont gén�éralement pas l'occasion de faire.Voici deux approches pour tirer parti d'une situation de temps d'arrêt prolongé :

- Tâches critiques : identifiez les tâches de maintenance préventive les plus importantes qui peuvent être effectuées relativement rapidement.

- Étape importante : passez en revue les listes de contrôle des étapes importantes pour vos convoyeurs et tapis. Effectuez ensuite les tâches de maintenance préventive planifiées, prévues ou en retard.

Si vous ne disposez pas d'une liste de tâches de maintenance préventive « critiques » à effectuer, commencez par référencer vos listes de contrôle des étapes importantes. Que pouvez-vous faire régulièrement pour vous assurer que les systèmes et les tapis fonctionnent de manière fiable ?

Une fois que vous avez tiré le meilleur parti de votre temps d'arrêt du point de vue de la maintenance préventive, envisagez d'effectuer un cycle de nettoyage complet sur le convoyeur. Au fil du temps, la poussière s'accumule si le tapis n'est pas en fonctionnement. Cela peut constituer un danger, en particulier si vous avez effectué des travaux à l'intérieur de l'usine pendant le temps d'arrêt. Par exemple, la poussière abrasive qui se dépose sur les tapis souples ThermoDrive peut causer des dommages si le système est redémarré avant un nettoyage approfondi.

Pénuries de main-d'œuvre

Si votre établissement est en manque de personnel, appliquer la maintenance préventive peut sembler impossible. Ce n'est pas le cas. Il suffit de penser et de planifier d'une autre manière.

Impliquer le personnel de production

« Impliquez votre équipe de production et expliquez ce qui doit être surveillé de près », explique Rejing Zhou. « Ces employés sont présents pendant huit heures par jour. Faites-les participer. Formez et encouragez l'équipe de production à effectuer des inspections visuelles sur les tapis pendant leur journée de travail. Si ces employés observent et signalent des problèmes potentiels, le risque de temps d'arrêt non planifié est considérablement réduit. »

Utiliser les listes de contrôle

Pour optimiser l'efficacité, utilisez toujours une liste de contrôle pour les tâches de maintenance préventive à effectuer sur les tapis. N'hésitez pas à créer des listes pour les tâches à effectuer régulièrement, par exemple, chaque jour, chaque semaine, chaque mois, chaque trimestre et chaque année.

« Une équipe de cinq personnes avec une liste de contrôle est plus efficace qu'une équipe de 10 personnes sans liste », explique Logan Clark. Lorsque votre usine est à court de personnel, fournissez à votre équipe des listes de contrôle détaillées pour optimiser l'efficacité et la productivité lors de la réalisation de la maintenance préventive planifiée.

Conseil de l'équipe Intralox : impliquez votre personnel de production dans le processus de maintenance préventive. Donnez-leur la formation dont ils ont besoin pour effectuer des inspections visuelles et signaler les problèmes potentiels avant qu'ils deviennent des problèmes majeurs.

Une maintenance préventive négligée est, en fin de compte, une invitation aux problèmes. Les efforts de sécurité alimentaire, de production, de qualité et d'hygiène sont mis à risque, et l'image de marque de la société peut être mise en danger.

Rappelez-vous que même dans les situations stressantes, lorsque vous pensez manquer de temps ou de personnel disponible pour réaliser la maintenance préventive, vous pouvez y arriver ! Une réflexion créative et proactive permet de trouver les moyens d'étendre les ressources pour réaliser ces tâches critiques.

« Si elle est correctement réalisée, la maintenance préventive peut complètement éliminer vos temps d'arrêt non planifiés », déclare Logan Clark.

Pour en savoir plus sur les options d'assistance Intralox disponibles pour répondre à vos questions de maintenance préventive, consultez notre page d'assistance clientèle.