Schulze & Burch rencontre le succès et réinvestit dans les systèmes DirectDrive d'Intralox

Étude de casSchulze & Burch

Produits

Spirales

Industries

Boulangerie

Objectifs du client

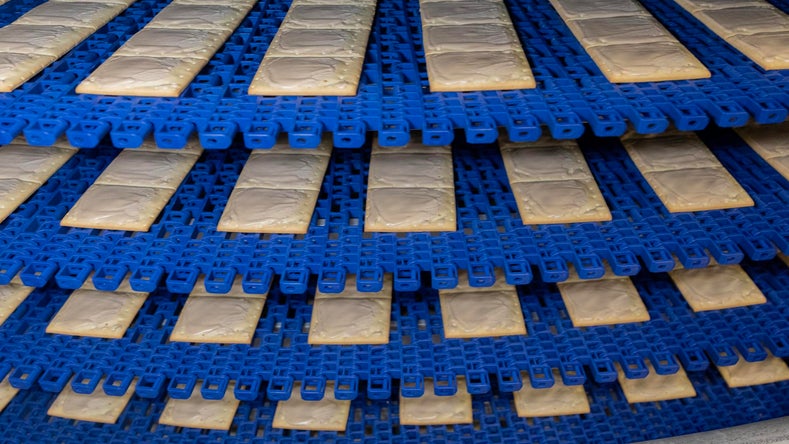

Une spirale entraînée par friction utilisée pour refroidir les grillardises gênait les opérations sur le site de Schulze & Burch à Searcy, Arkansas. Un mouvement excessif du bord intérieur du tapis perturbait l'alignement des produits et augmentait la tension, provoquant une rupture des modules de tapis. À chaque fois que cela se produisait, le produit devait être mis au rebut en raison du risque de contamination par des corps étrangers, et la production était arrêtée pour les réparations et le nettoyage. Schulze & Burch a subi des pertes de plusieurs centaines de milliers de dollars en raison des pertes de produits et des coûts de temps d'arrêt imprévus à chaque rupture du tapis. Et cela se produisait régulièrement.

Les responsables de l'usine ont redoublé d'efforts de nettoyage, ont ajouté des inspections de maintenance préventive, installé plusieurs capteurs de tapis, lubrifié les glissières et ont investi 500 000 $ dans l'alignement des équipements. Cependant rien n'y faisait, la spirale à entraînement par friction restait le convoyeur le plus problématique de l'installation. Schulze & Burch devait le remplacer par une nouvelle technologie au fonctionnement plus fiable, permettant d'éliminer les risques de contamination des produits ainsi que les temps d'arrêt non planifiés.

L'intervention d'Intralox

Au cours de la PACK EXPO de 2013, plusieurs collaborateurs de Schulze & Burch sont tombés sur l'exposition Intralox. Impressionnés par les spirales exposées, ils ont demandé une solution pour remplacer le refroidisseur en spirale entraîné par friction qui leur posait problème. Intralox a ainsi recommandé son système DirectDrive (DDS) breveté à basse tension et a organisé une démonstration dédiée au personnel de Schulze & Burch sur un autre site. Convaincus d'avoir trouvé la solution parfaite, les responsables de l'usine ont acheté un refroidisseur en spirale DirectDrive et l'ont mis en service le printemps suivant.

Schulze & Burch a également opté pour IntraloxIntelligence, une innovation brevetée pour la surveillance à distance de la spirale permettant de mesurer en continu les données utilisées pour maintenir les performances optimales du système.

Résultats

Depuis l'installation de la spirale DirectDrive en 2014, les opérations de l'usine Schulze & Burch de Searcy se sont considérablement améliorées. Le tapis ne se casse pas et la spirale n'entraîne pas de temps d'arrêt non planifiés, de contamination et de mise au rebut de produits ou de commandes en attente. L'alignement des produits est excellent et le tapis d'origine fonctionne toujours de manière fiable. En outre, le nœud du capteur IntraloxIntelligence continue à transmettre des données analysées par des experts Intralox, leur permettant de formuler des recommandations pour optimiser davantage les performances du système.

« Le changement a été radical », explique Alan Freeland, directeur général de Schulze & Burch. La solution Intralox a transformé le refroidisseur en spirale, devenu l'équipement le plus performant du site de Searcy. Ce changement a permis de rediriger les efforts vers d'autres défis clés. Chaque année, à l'occasion de l'anniversaire de son installation, les responsables de l'usine tiennent une fête pour les collaborateurs afin de souligner le succès de leur refroidisseur en spirale DirectDrive.

Sur la base des performances exceptionnelles du système DirectDrive, Schulze & Burch a acheté et installé une deuxième spirale à structure DDS pour son site de Chicago, Illinois. Ce système a également bien fonctionné, améliorant la capacité de refroidissement, l'efficacité de la production, les exigences sanitaires et la disponibilité.

Notre exploitation à Chicago avait besoin d'une capacité de refroidissement supplémentaire pour la gamme de grillardises. La décision a été simple, basée sur les performances du système DirectDrive de notre usine de Searcy. Nous avons acheté et installé notre propre spirale DirectDrive, et elle fonctionne exceptionnellement bien.

Steve Egizio

Directeur des services techniques de la société Schulze & Burch Biscuit