Die Risiken der Automatisierung

Was Sie beachten sollten, damit sich die Automatisierung auszahlt

- Einblicke

- August 17, 2020

Auf den ersten Blick scheint die Entscheidung, den Verpackungsbereich eines lebensmittelverarbeitenden Betriebes zu automatisieren, offensichtlich zu sein. Ganz gleich, ob es sich um einen vollständig manuell oder teilweise automatisierten Bereich handelt – die zunehmende Automatisierung vom Verpacken bis zum Palettieren kann nur hilfreich sein, oder?

Die Antwort ist ein klares „Ja“ – für gewöhnlich zumindest. Aber es gibt auch Risiken.

Wir haben festgestellt, dass manche Kunden ihre Anlagen automatisieren, ohne die verschiedenen Entscheidungskriterien vollständig zu verstehen. Das kann unbeabsichtigte, unerfreuliche und kostspielige Konsequenzen nach sich ziehen.

Gründe für die Automatisierung im Verpackungsbereich

Zu den Vorteilen der Automatisierung zählen:

- Niedrigere Betriebskosten

- Niedrigerer Platzbedarf

- Größere Effizienz und höherer Durchsatz

- Niedrigere Fehleranfälligkeit

- Größere Flexibilität

- Verbesserte Arbeitssicherheit

Erfolgsbeispiel: Erfahren Sie, wie ein global agierender Obst- und Gemüseverarbeiter Automatisierungslösungen von Intralox in seinen Anlagen implementiert hat. Erfahren Sie mehr

Die Technologien von heute machen das möglich, was früher unmöglich war. Geschickt integrierte automatisierte Systeme zahlen sich aus. Ein schlecht konzipiertes System kann jedoch schwerwiegende Folgen haben, wie z. B. höhere Betriebskosten, unzureichenden Durchsatz und Versäumnisse bei der Pflichterfüllung. Es gibt Risiken, die vermieden werden können und müssen.

Worin bestehen die Risiken?

Risiko Nr. 1: Unterdimensionierung des Systems, so dass Paketraten – heute und in naher Zukunft – nicht erfüllt werden können

Durchschnittsraten im Vergleich zu Spitzenraten

Sind die Paketraten konstant oder schwanken sie? Bei stark schwankenden Raten kann ein System, das auf Durchschnittsraten ausgelegt ist, zu Engpässen führen. Durchschnittsraten werden für ein bestimmtes Zeitintervall berechnet (z. B. Anzahl der Kartons pro Stunde). Je größer jedoch das Zeitintervall gewählt wird, desto höher ist auch die Wahrscheinlichkeit, dass erhebliche Ratenschwankungen verschleiert werden.

Beispielsweise erfolgt die Verpackung in Fleisch- und Geflügelbetrieben in der Regel manuell. Dabei werden verpackte Kartons von Werksarbeitern auf einen einzigen Auslaufförderer platziert. Zu bestimmten Zeitpunkten kann es vorkommen, dass die meisten oder sogar alle Bediener ihre Kartons kurz nacheinander fertig verpackt haben, was zu einer Spitzenrate führt, die doppelt so hoch wie die durchschnittliche Stundenrate ausfallen kann. Wenn das System nicht auf Ratenschwankungen ausgelegt ist, muss es häufig angehalten und erneut gestartet werden, was eine niedrigere Effizienz der Linie zur Folge hat.

Umstellungen auf andere Produkte

Werden unterschiedliche Produkte auf einer Linie produziert? Wenn das der Fall ist, dann sind mit Umstellungen auf andere Produkte wahrscheinlich auch andere Paketgrößen, -raten und manchmal auch -arten verbunden. Das System muss somit die erforderliche Kapazität und Flexibilität für jedes dieser Produkte aufweisen. Oft wird jedoch nicht berücksichtigt, ob die Systemkonstruktion dem Gesamtvolumen aller Produkte, die an einem Tag produziert werden müssen, gerecht werden kann. Auch die Zeit, die für eine erneute Einrichtung bei einer Umstellung erforderlich ist, wird häufig außer Acht gelassen. Ein flexibles System mit minimalem Einrichtungsaufwand führt täglich zu mehr Produktionszeit.

Das System sollte über ausreichend Reservekapazitäten verfügen, so dass ein höherer Durchsatz, falls erforderlich, in naher Zukunft möglich ist.

Tre Lapeyre, Systemtechnikberater bei Intralox

Anforderungen bei Berücksichtigung zukünftiger Raten

Brücken werden nicht nur für die aktuelle Auslastung gebaut. Gleiches gilt für ein automatisiertes System, das auf viele Jahre ausgelegt ist. Tre Lapeyre, Systemtechnikberater bei Intralox, rät Lebensmittelbetrieben, vorausschauend zu agieren. „Das System sollte über ausreichend Reservekapazitäten verfügen, so dass ein höherer Durchsatz, falls erforderlich, in naher Zukunft möglich ist“, erklärt er. „Andernfalls kann es sein, dass das System zu einem Großteil ausgetauscht werden muss, bevor die erwartete Kapitalrendite erzielt wurde.“

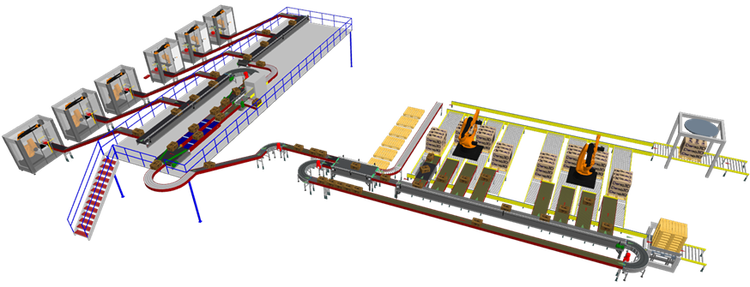

Unsere Kunden stellen häufig fest, dass integrierte Palettiersysteme wie im Beispiel oben eine höhere Flexibilität bieten und die Linien auf zukünftige Produktionsänderungen besser vorbereitet sind.

Risiko Nr. 2: Widrige Betriebsbedingungen

Feuchtigkeit

Muss das System direkt oder indirekt abgewaschen werden? Werden Produkte befördert, die auslaufen können, so dass eine Reinigung erforderlich wird? Sondern die Verpackungsoberflächen möglicherweise Feuchtigkeit ab (z. B. infolge von Kondensation beim Auftauen)? Werden Reinigungsmittel oder andere potenziell ätzende Chemikalien verwendet? Jeder dieser Faktoren könnte sich negativ auf die Systemleistung auswirken und zu häufigen Wartungs- und Reparaturarbeiten führen.

Es ist von entscheidender Bedeutung, ob die betroffenen Teile des Systems ordnungsgemäß gereinigt, desinfiziert und gewartet werden. Stellen Sie sicher, dass die Konstruktion und die Werkstoffe des Systems diese Anforderungen erfüllen.

Temperatur

Zu niedrige oder zu hohe Betriebstemperaturen können die Leistung und die Langlebigkeit des Systems sowie die zuverlässige Produktbeförderung beeinträchtigen. Beispielsweise können Tiefkühlprodukte durch die kalten Oberflächen zu Reibungsverlusten führen, so dass die Produkte nicht mehr ordnungsgemäß befördert werden. In solchen Fällen ist es äußerst wichtig, sich für automatisierte Lösungen zu entscheiden, die für einen reibungslosen Betrieb im erforderlichen Temperaturbereich ausgelegt sind.

Wellpappenstaub

Hohe Konzentrationen von Wellpappenstaub im System können zu ungeplanten Stillstandszeiten und vorzeitigem Ausfall führen. Bevor Sie sich für eine automatisierte Lösung entscheiden, sollten Sie sich darüber im Klaren sein, welche Auswirkungen Wellpappenstaub auf das System hat, damit Sie Ihre Produktionsziele ohne böse Überraschungen kontinuierlich einhalten können.

Risiko Nr. 3: Nichtberücksichtigung des menschlichen Faktors

Bei einer – insbesondere erstmaligen – Automatisierung in einem Werk kommt es nicht nur auf ein intelligent konstruiertes System an. Möglicherweise sind auch neue Organisationsstrukturen erforderlich. Werksarbeiter müssen häufig erst geschult werden, um die ihnen neu zugewiesenen Rollen und Verantwortlichkeiten adäquat zu erfüllen. Alle betroffenen Mitarbeiter müssen sich an die Veränderung anpassen, um sie erfolgreich zu meistern.

Um einen effizienten Betrieb Ihrer automatisierten Systeme zu gewährleisten,

- müssen Sie Systeme wählen, die leicht zu verstehen und zu bedienen sind. Im Fall von Fluktuation können sich neue Mitarbeiter schnell einarbeiten.

- müssen Sie Ihre Angestellten schulen, so dass sie Systeme ordnungsgemäß warten und einen reibungslosen Betrieb sicherstellen können.

Schritt für Schritt

Wenn Sie erwägen, die Automatisierung in Ihrem Betrieb einzuführen oder zu erweitern, dann lassen Sie sich zuerst von Experten für automatisierte Systeme und optimierte Linien-Layouts beraten. Sie können Ihnen dabei helfen, Risiken zu reduzieren, ausschlaggebende Bewertungen Ihrer Automatisierungsanforderungen vorzunehmen und sich für die besten Lösungen zu entscheiden, um Ihre Ziele zu erreichen.

Richtig konzipiert und implementiert ist Automatisierung oft die beste Wahl. Mit dem richtigen Ansprechpartner werden Sie ein System wählen, das zukunftsfähig, flexibel und höchstrentabel für Ihr Unternehmen ist.

Weitere Informationen zu Automatisierungslösungen von Intralox finden Sie auf unserer Seite Verpacken bis Palettieren.