Bereiten Sie Ihre Verpackungslinien auf das Unvermeidbare vor

So bleiben Sie Marktveränderungen einen Schritt voraus

- Einblicke

- Februar 11, 2021

Lebensmittelverarbeitende Unternehmen müssen bei der Herstellung von Verbraucherprodukten vieles beachten. Neben der enormen Verantwortung in Bezug auf Produktsicherheit müssen Betriebe und Systemhersteller auch alle erdenklichen Herausforderungen, die der Markt mit sich bringt, meistern.

Zwei solcher Probleme, die sich auf den Betrieb von Lebensmittelverpackungslinien auswirken und denen sich Unternehmen stellen müssen, sind derzeit Änderungen am Konsumverhalten und makroökonomische Veränderungen.

Wie können Sie diese Herausforderungen bewältigen? Wir zeigen Ihnen, was die häufigsten Marktveränderungen und deren Auswirkungen auf Ihre Linien sind und wie Sie sich auf diese erfolgreich vorbereiten können.

Konsumverhalten

Kleinere Verpackungen

Schmale Dosen in Viererpacks, keine Verpackungen für Süßigkeiten, sechsteilige Obstverpackungen – das sind nur einige der beliebten, verbraucherorientierten Verpackungsarten, die ihren Weg zu den Linien im Verpackungsbereich finden. Kleine Verpackungen können jedoch erhebliche Probleme bei der Verarbeitung verursachen.

„Mit abnehmender Verpackungsgröße steigt der Durchsatz, wodurch die Risikovermeidung an Bedeutung gewinnt“, sagt Geoff Bennett, Layout Development Manager bei Intralox. „Höherer Durchsatz bedeutet weniger zusätzliche Kapazitäten und somit weniger Möglichkeiten zur Aufrechterhaltung oder Rekuperation der Produktion, sodass Zuverlässigkeit und Flexibilität stärker in den Fokus rücken.“

Mit abnehmender Verpackungsgröße steigt der Durchsatz, wodurch die Risikovermeidung an Bedeutung gewinnt.

Geoff Bennett, Layout Development Manager bei Intralox

Der Bedarf an Flexibilität kann von Ihrem Produkt und dessen Position auf der Linie abhängen. Nehmen wir an, Sie arbeiten mit Kartons und die Rate hat sich aufgrund der neuen, kleineren Kartongröße verdoppelt. Möglicherweise benötigen Sie mehr Kartonverpackungskapazität, da die aktuelle Verpackungsanlage auf die Rate für die ursprüngliche Kartongröße ausgelegt ist.

„Sie haben mehrere Optionen“, erklärt Frank Solitario, Layout Development Manager bei Intralox. „Mit der heutigen Technologie können Sie die Kartons auf zwei Verpackungsanlagen aufteilen und die fertigen Kartons zusammenführen. Sie können aber auch die Kartons aufteilen und zwei Kartons mit unterschiedlicher Stückzahl gleichzeitig in zwei Verpackungsanlagen verpacken“, sagt er. „Es hängt wirklich davon ab, was Sie herstellen und was Ihre aktuellen und zukünftigen Anforderungen sind.“

Verbrauchsfertige Verpackungen

Bei einigen lebensmittelverarbeitenden Unternehmen ist der Anteil an Großverpackungen zurückgegangen, da die Nachfrage nach verbrauchsfertigen Verpackungen gestiegen ist. „Bei Fleisch, Geflügel und Meeresfrüchten ist das einer der größten Trends, den wir in den letzten zehn Jahren beobachten konnten“, sagt Bennett. Aber die Herstellung von Produkten, die direkt in die Supermarktregale kommen – wie Fertiggerichte und Schalenverpackungen – bringt andere Herausforderungen mit sich.

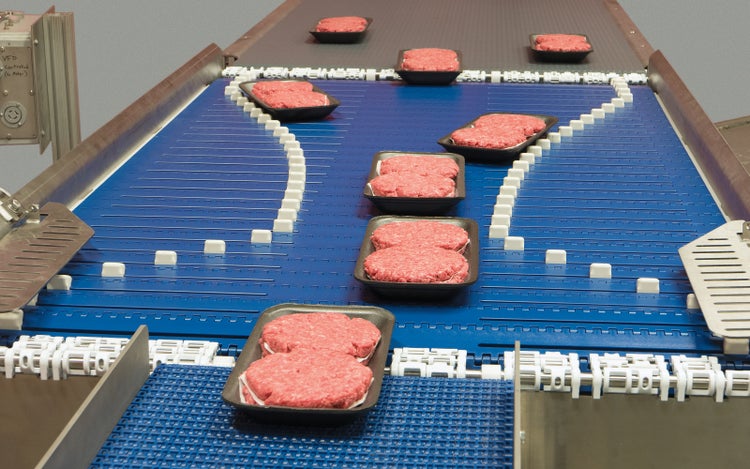

Ein automatisiertes System zur Verarbeitung von Schalenverpackungen, ohne dass sorgfältig arrangierte Produkte beschädigt werden

Diese Formen der Primärverpackung erfordern Sorgfalt und Präzision. Das Produkt muss ästhetisch arrangiert und schonend transportiert werden, damit sein Erscheinungsbild nicht beeinträchtigt oder beschädigt wird. Das Problem dabei? Fleischbetriebe sind nicht gerade für ihre schonenden Arbeitsprozesse bekannt.

„Bis zur Einführung von AIM“, so Bennett, „hat es tatsächlich keine automatisierte Lösung für den Transport von Schalenverpackungen innerhalb des Systems gegeben.“ Herkömmliche Beförderung war entweder mit hohem Arbeitsaufwand oder Überschussproduktion verbunden, da die primäre Auslegung auf gröbere Anwendungen abzielte. Doch das AIM (Active Integrated Motion) System erfüllt viele der gewünschten Kriterien für diese Layouts, da es schonend und zuverlässig ist, gereinigt werden kann und relativ hohe Durchsatzraten erzielt. Laut Bennett wurde diese Technologie seit ihrer Einführung im Jahr 2015 in neuen Schalenverpackungslinien, Erweiterungen und Werken eingesetzt.

Makroökonomische Veränderungen

Arbeitskräftemangel

Das ist ein Problem, das lebensmittelverarbeitende Unternehmen welt- und branchenübergreifend zu spüren bekommen. Egal ob es das Ernten und Verpacken von Früchten auf dem Feld oder das Arbeiten in kalten und feuchten Fleischfabriken betrifft – für diese Art von körperlicher Arbeit sind Arbeitskräfte weltweit nur schwer zu finden und zu halten.

Empfehlung des Intralox Teams: Behalten Sie Ihre zukünftigen Anforderungen im Hinterkopf, wenn Sie Ihre Automatisierungsoptionen bewerten. Layout-Experten können Ihnen Lösungen anbieten, die alle Arten von Paketen mit unterschiedlichen Durchsatzraten verarbeiten, Aufgaben ausführen und Entscheidungen treffen können, um die Abhängigkeit von Arbeitskräften zu verringern.

Eine Möglichkeit, diese Herausforderung zu bewältigen, besteht darin, die nicht wertschöpfenden Lohnkosten in Materialbeförderungssystemen zu reduzieren. Mit automatisierten Förderlösungen kann der Arbeitsaufwand in der Regel verringert werden. Bei einfachen Fördersystemen beobachten wir jedoch immer noch, dass Menschen oft eingreifen müssen, um Pakete zu korrigieren und zu lenken.

Automatisierte Lösungen können eingesetzt werden, um einfache Aufgaben wie das Drehen von Kartons auszuführen oder Entscheidungen zu treffen, wie z. B. bestimmte Produkte zu identifizieren und diese an das entsprechende System weiterzuleiten. Mit dem richtigen Ansprechpartner finden Sie das ideale Gleichgewicht zwischen menschlicher Arbeit und Automatisierung für ihr Werk.

COVID-19

Durch die Pandemie wurde deutlich, wie groß die Bedeutung der Lebensmittelindustrie weltweit ist. Im Jahr 2020 richtete COVID-19 verheerende Schäden in lebensmittelverarbeitenden Betrieben an und führte zu Stilllegungen, insbesondere in kalten Umgebungen, in denen Mitarbeiter Seite an Seite arbeiten.

Projektgelder wurden zur Finanzierung von Maßnahmen zur Virusbekämpfung und zur Verbesserung der Mitarbeitersicherheit verwendet. Mit den infizierten Mitarbeitern stiegen die Arbeitskosten. Gefahrenzulagen und Bonuszahlungen schossen in die Höhe, um die Mitarbeiterbindung zu fördern.

„Gerade ist der beste Zeitpunkt, eine Bewertung Ihrer Linien vorzunehmen“, sagt Solitario. „Die Verringerung überschüssiger Arbeit bringt die üblichen Vorteile und potenziellen Einsparungen mit sich. Die Automatisierung erhöht außerdem die Stabilität der Produktion und macht sie für zukünftige makroökonomische Veränderungen, wie etwa eine weitere Pandemie, robuster.“

Einige Marktveränderungen lassen sich leichter vorhersagen. So verändert sich das Konsumverhalten in der Regel langsamer. COVID-19 war eine makroökonomische Veränderung, die plötzlich aufgetreten ist und von der Lebensmittelindustrie eine schnelle Anpassung an noch nie dagewesene Herausforderungen erforderte.

Die gute Nachricht dabei? Es gibt bereits bewährte automatisierte Lösungen, die zur Bewältigung dieser – sowohl vorhergesehener als auch unvorhergesehener – Marktveränderungen erforderlich sind.

Weitere Informationen zu den flexiblen automatisierten Lösungen von Intralox, die Sie bei der Vorbereitung und Optimierung Ihrer Produktionslinien unterstützen können, finden Sie auf unserer Seite Verpacken bis Palettieren.