Procordia Food AB erreicht dank der ARB-Layoutoptimierung von Intralox eine um 8 % erhöhte Effizienz des Abfüllers

FallstudieProcordia Food AB

Produkte

ARB-System, Modulares Kunststoffförderband

Branchen

Obst und Gemüse, Getränke

Ziele des Kunden

Im Werk von Procordia in Kumla, Schweden, werden Frucht- und Beerenprodukte zum sofortigen Versand in Tetra Brik Kartons verpackt. Im Verpackungsbereich der Abfülllinie für Fruchtsäfte wurden von der Verpackungsanlage kommende Kartons mit einem Elevator zum Palettierereinlauf gehoben. Das Ziel des Werks bestand darin, die Produktion zu steigern, jedoch verhinderten die Elevatoren wegen ihrer begrenzten Kapazität eine Erhöhung des Durchsatzes. Aufgrund von häufigen Engpässen vor den Elevatoren standen die Förderlinien und die Abfüllanlage stündlich still. Dies führte zu Produktverlusten und falsch befüllten Kartons. Zudem stauten sich Kartons häufig entlang einer Reihe erhöhter Rollenförderer, was zu Beschädigungen durch die grobe Handhabung führte.

Intralox-Lösung

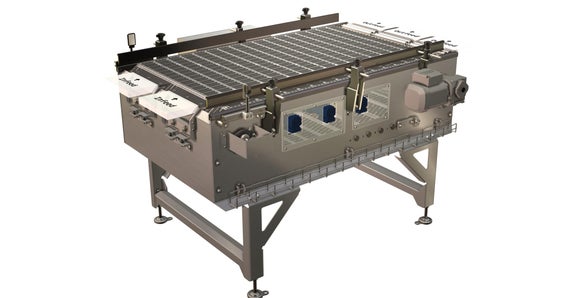

Dank der Activated Roller Belt (ARB)-Technologie von Intralox konnte das Layout im Werk in Kumla optimiert und der verfügbare Platz besser genutzt werden. Ein L-förmiger Radiusförderer wurde durch eine gerade laufende ARB 90°-Übergabe ersetzt. Diese Lösung erhöhte die Paketbeförderungs-Kapazität und benötigte außerdem eine geringere Standfläche. Dadurch war es möglich, einen Aufwärtsförderer anstelle des Elevators zu installieren. So konnte das Problem von Engpässen gelöst, der Durchsatz erhöht und ein durchgehender Paketfluss erreicht werden. Zudem wurde der Arbeitsschutz für die Bediener verbessert, da kein Verletzungsrisiko durch bewegliche Teile auf dem Elevator mehr besteht.

Entlang der erhöhten Spur wurde ein herkömmlicher Rollenförderer durch einen Förderer ersetzt, der mit einem Insert Roller-Band der Serie 1000 ausgestattet ist, was für eine schonendere Beförderung sorgt. Eine ARB 90°-Übergabe ersetzte die Pop-Up-Übergabe, wodurch das Werk nun strengere Gesundheitsschutz- und Sicherheitsstandards einhalten kann. Dank des neuen, optimierten Layouts ist kein Produktdrehsystem mehr erforderlich, da die Kartons bis zum Eintreffen am Palettierereinlauf die richtige Ausrichtung beibehalten.

Resultate

Mithilfe des neuen Layouts, das durch die ARB-Technologie von Intralox möglich wurde, konnte die Leistung der Verpackungslinie optimiert werden. Das neue Layout verhalf dem Werk in Kumla zu einer um 8 % erhöhten Effizienz des Abfüllers, während zugleich der Produktabfall auf der Linie um 50 % gesenkt wurde. Dies führte zu einer Produktionssteigerung von zusätzlich 8500 Tetra Brik Kartons pro Tag.