Layout-Beratung spart bei globalem Getränkeabfüller 1,3 Millionen Dollar auf einer einzigen Produktionslinie ein

FallstudieGlobaler Getränkeabfüller

Produkte

ARB-System, Modulares Kunststoffförderband

Branchen

Getränke

Lösungen

Layoutoptimierung

Ziele des Kunden

Ein großer Getränkeabfüller wollte in eine neue Hochgeschwindigkeitslinie für ein zu 100 % recycelbares Dosenprodukt mit leichter Verpackung investieren. Die Linie sollte 2.000 Dosen pro Minute bei minimalen Investitions- und Wartungskosten produzieren können.

Um diese Ziele mit herkömmlichen Technologien zu erreichen, hätte der Getränkeabfüller eine zweite Verpackungsmaschine und zugehörige Maschinen und Förderer aufstellen müssen. Diese Lösung hätte den Bedarf der Linie an Standfläche, Maschinen und Förderern drastisch erhöht, was hohe Anschaffungskosten und höhere zukünftige Wartungskosten nach sich gezogen hätte.

Lösung von Intralox

Der Getränkeabfüller hatte bereits bei einer ähnlichen Anwendung gute Erfahrungen mit den Produkten und Dienstleistungen von Intralox gemacht. Der vom Getränkeabfüller gewählte Systemintegrator hat Intralox gleich zu Beginn des Projektprozesses zur Layout-Beratung konsultiert. Zusammen erarbeiteten Intralox und der Systemintegrator für den Getränkeabfüller eine 2D-AutoCAD-Zeichnung sowie 3D-Simulationen, die die Produktionskapazitäten, die Stautoleranz und die Auswirkungen der Lösung auf die Linieneffizienz veranschaulichten.

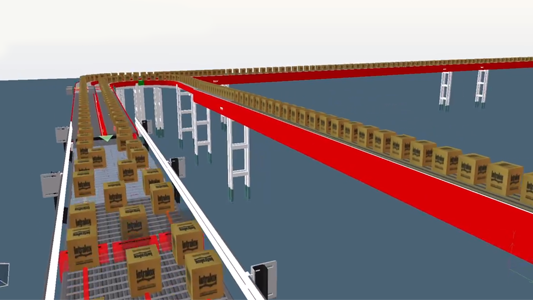

Die Intralox-Lösung umfasste zwei Ausschleuse-Produktdrehsysteme S7050 mit Activated Roller Belt (ARB), eine ARB Verteilweiche S7050, Förderbänder der Serie 1000 sowie Förderbänder der Serie 2300 mit Flush Grid Messerkanten-Rollen Tight Turning. Die Layoutoptimierungs-Experten von Intralox nutzten die 3D-Simulationen, um zu zeigen, wie die ARB Verteilweiche S7050 sicherstellt, dass alle Spuren vollständig genutzt werden, was die Effizienz der Verpackungsmaschine optimiert. Das Ergebnis: Die Verarbeitung vor der Verpackungsmaschine ist effizienter, der Ein- und Auslauf sind ausgeglichen und der Getränkeabfüller kann Energieeinsparungen erzielen, ohne dass die Verpackungsmaschine wiederholt gestartet und gestoppt werden muss.

Ergebnisse

Die Partnerschaft zwischen Getränkeabfüller, Systemintegrator und den Layout-Optimierungsexperten von Intralox ermöglichte einen klaren Überblick über die vorgeschlagene Lösung und ihre Vorteile. Die Intralox-Lösung erfüllte alle Förder- und Durchsatzanforderungen des Getränkeabfüllers in einem vereinfachten, effizienten Layout mit nur einer Verpackungsmaschine. Durch das Vermeiden unnötiger Maschinen- und Fördereranschaffungen sparte der Getränkeabfüller 1,3 Millionen Dollar sowie über 360 Quadratmeter an Stellfläche ein. Der Getränkeabfüller plant die Installation von Maschinen und Förderbändern zum Aufbau dieses Linien-Layouts sowie für ähnliche Layouts in Zukunft.