Führende globale Getränkeabfüllanlage reduziert mit der Lösung von Intralox die jährlichen Ausfallzeiten um 36 Stunden

FallstudieGlobale Getränkeabfüllanlage

Produkte

Modulares Kunststoffförderband

Branchen

Getränke

Ziele des Kunden

Eine führende Abfüllanlage einer weltweit bekannten Getränkemarke mit Sitz in den USA hatte Probleme mit ihrem 180°-Radiusförderband. Das modulare Kunststoffradiusförderband eines Konkurrenten war äußerst störanfällig und wies übermäßigen Verschleiß auf. Dies führte zu ungeplanten Ausfallzeiten, hohen Kosten für Reparaturarbeiten und den Austausch des Bandes sowie Produktionsausfällen.

Intralox-Lösung

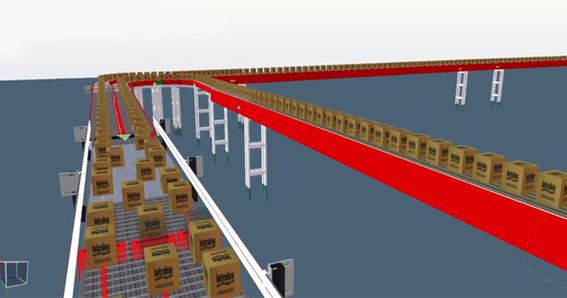

Die Abfüllanlage wollte ungeplante Ausfallzeiten reduzieren, die Effizienz der Produktionslinie verbessern und die Kosten für den Austausch des Bandes senken. Aufgrund der hohen Service-Standards und der einzigartigen Technologie von Intralox entschied sich das Unternehmen für eine Lösung von Intralox. Auf Empfehlung von Intralox hat die Abfüllanlage ihren Förderer mit dem Band der Serie 2300 Flush Grid Messerkanten-Rollen Tight Turning mit gelagerter Bandkante und Load-Sharing- Kante nachgerüstet. Mit dieser Lösung werden die Bandlasten gleichmäßig verteilt, wodurch Ermüdungserscheinungen minimiert werden und die Übergabe mit Messerkanten-Rollen für eine breite Produktpalette ermöglicht wird.

Seit der Nachrüstung durch Intralox gab es keine Ausfallzeiten aufgrund der Kurve. Somit ist dies ein hervorragendes Beispiel dafür, wie Probleme gelöst, die Effizienz und der Durchsatz der Produktionslinie erhöht und die Betriebskosten gesenkt werden können.

Plant Operations Manager

Globale Getränkeabfüllanlage

Im Rahmen der Nachrüstung wurde auch das Fördersystem der Abfüllanlage von Intralox neu gestaltet. Das Intralox-Förderband der Serie 2300 ist so robust, dass die zwei 90°-Kurven zu einem durchgehenden 180°-Radiusförderband umgebaut werden konnten.

Ergebnisse

Mit Intralox konnte die Abfüllanlage einen Motor und ein Übergabeförderband eliminieren und gleichzeitig das Layout vereinfachen, indem das Fördersystem mit zuverlässigen Lösungen umgestaltet wurde. Mit den Lösungen von Intralox ist es der Abfüllanlage gelungen, ungeplante Ausfallzeiten, den Bandverschleiß und die Kosten für den Austausch zu reduzieren. Dadurch konnten 37 m Band pro Jahr eingespart werden. Die Abfüllanlage hat keine Probleme mit der Lösung gemeldet, dafür die jährlichen Ausfallzeiten um 36 Stunden reduziert und die Produktivität und Effizienz erhöht. Die Lösung wird sich in neun Monaten nach der Montage vollständig amortisiert haben.