La tua azienda di batterie EV è andata oltre l'uso degli AGV?

Produttività scalabile in un mercato in rapida evoluzione

- Approfondimenti

- Novembre 13, 2023

Per un produttore di batterie per veicoli elettrici, la movimentazione dei prodotti lungo la linea non è semplice come spostare una scatola di giocattoli.

I pacchi batterie sono pesanti e allo stesso tempo delicati. Hanno bisogno di una movimentazione accorta e controllata per evitare danni, ma richiedono un'incredibile forza per sollevarli e sostenerne il peso. Queste soluzioni possono diventare rapidamente costose.

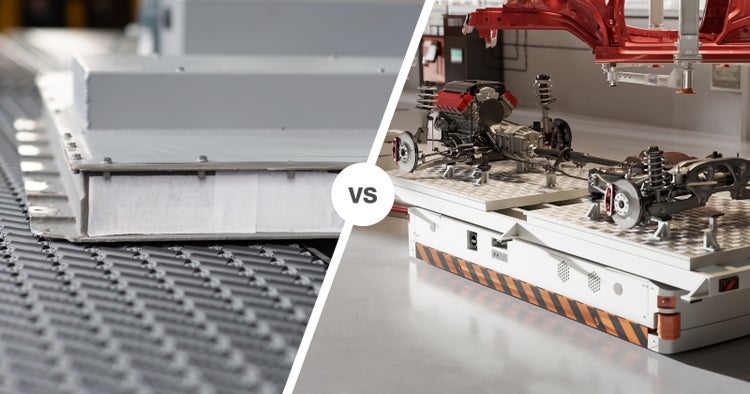

Per soddisfare questa esigenza senza spendere una fortuna, i produttori di batterie EV hanno in genere optato per i veicoli a guida automatica (AGV). Questi consentono di svolgere il lavoro per attività minori e sono convenienti rispetto a soluzioni di trasporto più robuste.

Ma per quanto tempo gli AGV potranno continuare a essere appetibili in un mercato in rapida evoluzione? Come farete a sapere quando saranno superati? Esiste una soluzione più permanente e conveniente per le dimensioni della vostra attività?

"Quando il mercato delle batterie per i veicoli elettrici ha cominciato a espandersi, abbiamo subito iniziato a vagliare le potenziali applicazioni della nostra tecnologia", afferma Enrico Carca, tecnico applicativo di Intralox. "Le nostre soluzioni innovative sono già ben consolidate in vari settori e abbiamo intravisto l'opportunità di aiutare i clienti a raggiungere lo stesso livello di prestazioni e vantaggi in termini di costi che abbiamo offerto in altri settori".

L'utilizzo della tecnologia Intralox Activated Roller Belt (ARB) nella produzione di batterie EV, ad esempio, sta attualmente potenziando l'efficienza produttiva per i nostri partner eliminando gli intoppi e migliorando la scalabilità.

Abbiamo incontrato i nostri esperti per discutere di questa nuova applicazione, del confronto tra le prestazioni della tecnologia ARB e quelle degli AGV e degli scenari in cui l'attrezzatura ARB diventa la soluzione ideale per i nostri partner EV.

Oltre gli AGV

Gli AGV sono stati introdotti nel settore automobilistico molto prima dei veicoli elettrici. Erano abbastanza flessibili da poter essere utilizzati in molti layout e abbastanza resistenti da riuscire a spostare prodotti di grandi dimensioni. Ma mentre il settore si è evoluto, gli AGV sono rimasti sostanzialmente invariati.

"Erano utilizzati principalmente per trasportare i sottogruppi lungo le linee di montaggio dei veicoli", afferma Joel Picard, funzionario commerciale responsabile di Intralox. "Questa applicazione è stata mantenuta anche nell'era EV".

Sebbene siano oggi considerati una tecnologia meno robusta rispetto alle soluzioni di trasporto generali, il loro impiego presenta ancora dei vantaggi. Di fatto, gli AGV rimangono la soluzione ideale per la maggior parte delle nuove aree di produzione perché consentono un facile avvio senza necessità di interventi edili.

"Sono ben noti e facili da implementare", afferma Picard. "Non richiedono un'infrastruttura pesante, quindi assicurano e continueranno ad assicurare valore per i sistemi di produzione su scala ridotta".

Ma è proprio qui che molti dei nostri partner vedono un limite: le loro aspirazioni non sono "di scala ridotta".

"Gli AGV sono soggetti a tempi di ciclo ridotti", spiega Picard. "Ciò è connaturato nel loro funzionamento, che prevede avvii e arresti".

Per questo motivo, sono inefficienti in termini di smistamento, convergenza e allineamento. E nonostante la flessibilità di layout, presentano ancora dei limiti nel soddisfare esigenze specifiche, come l'esecuzione di curve a L o a U.

"Altri problemi relativi agli AGV sono legati alla durata", aggiunge Picard. "Soprattutto guasti meccanici, problemi di programmazione e controllo e obsolescenza del software".

Anche se i costi e gli sforzi iniziali contenuti rispetto alle soluzioni di trasporto più robuste possono essere allettanti per volumi ridotti, gli impianti spesso cercano rapidamente una soluzione in grado di offrire un flusso di prodotti più ininterrotto.

Produzione in scala

Quando il tempo di ciclo AGV diventa un problema per la produzione, è il momento di considerare il trasporto generale.

"Tutte le installazioni ARB dei nostri partner sono state dettate dalla richiesta di produttività", afferma Carca. "I loro obiettivi erano impossibili o troppo costosi da raggiungere con la tecnologia esistente".

Se vi trovate in questa situazione, le soluzioni di trasporto in generale offrono una produzione più rapida e affidabile rispetto agli AGV, consentendovi di tenere il passo con l'aumento dei volumi. Questo flusso continuo di prodotti rappresenta la promessa distintiva della nostra tecnologia ARB, anche in applicazioni che richiedono funzioni aggiuntive come smistamento, convergenza e allineamento.

"ARB è una tecnologia collaudata e affidabile", afferma Carca. "Progettata come un sistema di trasporto ad alta produttività, eclissa i tradizionali AGV fornendo una soluzione semplice, intuitiva e a bassa manutenzione per il trasporto efficiente delle merci dal punto A al punto B".

"La nostra tecnologia può garantire un'elevata produttività, fino a 80 parti al minuto, con un investimento limitato rispetto agli AGV", continua Carca. "Non sono necessari controlli avanzati per integrare correttamente le apparecchiature e il personale dell'impianto può essere facilmente formato per eseguire la manutenzione".

"La movimentazione su lunghe distanze è un altro scenario in cui la tecnologia ARB offre un netto vantaggio rispetto agli AGV", aggiunge Picard.

In questo caso, le soluzioni basate su trasportatore richiedono una maggiore pianificazione del layout e lungimiranza rispetto agli AGV, data la loro dimensione e permanenza. Ma una volta incorporate in ottica di crescita aziendale, tale integrazione può rappresentare un vantaggio.

"Con i trasportatori, è obbligatorio disporre di un layout ben studiato", spiega Picard. "Ma grazie all'ampia gamma di funzioni disponibili, la tecnologia ARB è in grado di semplificare i layout. Ad esempio, potrebbe consentire punti di scarto e convergenza difficilmente realizzabili con gli AGV".

"Questo è il motivo per cui Intralox collabora con i propri clienti per progettare layout a prova di futuro", continua Picard. "Disponiamo di strumenti completi, come la simulazione fisica, che ci consentono di fornire servizi di ottimizzazione del layout".

Collaboriamo inoltre con i nostri partner per capire se la tecnologia attiva o passiva è adatta alle loro applicazioni. Mentre la tecnologia attiva può essere utilizzata per applicazioni realmente senza contatto, le soluzioni passive offrono gli stessi vantaggi in termini di flessibilità e manutenzione a un costo più basso, inferiore anche a quello degli AGV.

Per questo motivo Intralox collabora con i propri clienti per progettare layout a prova di futuro.

Joel Picard

Funzionario commerciale responsabile di Intralox

La soluzione perfetta per le vostre esigenze

La prima misura che molte aziende adottano per aumentare la produttività consiste semplicemente nel duplicare il flusso AGV. Il successivo salto a soluzioni di trasporto potrebbe sembrare un passaggio insormontabile.

Ma la tecnologia ARB non sempre richiede una revisione immediata e completa. Come per molte delle nostre soluzioni, può inizialmente integrare la tecnologia esistente, creando una combinazione innovativa di vantaggi senza troppi disagi o costi.

"La tecnologia ARB consente processi più veloci e può essere complementare agli AGV in alcune situazioni", afferma Picard. "Potrebbe offrire funzioni aggiuntive rispetto alla movimentazione dal punto A al punto B come lo smistamento, la convergenza e l'allineamento".

In effetti, Picard ipotizza che i processi di movimentazione ibrida, combinando AGV e trasportatori, diventeranno probabilmente la norma con l'aumento della produttività del settore.

Intralox è sempre alla ricerca di miglioramenti. Abbiamo realizzato un circuito completo disponibile per i test dei clienti e lo sviluppo interno. In questo momento vengono eseguiti test di durata e precisione per raccogliere dati per nuove applicazioni.

Enrico Carca

Tecnico applicativo di Intralox

"Alcune fasi di assemblaggio saranno sempre affidate agli AGV, forse con due o tre circuiti in parallelo", spiega Picard. "Le altre fasi del processo prevederanno l'uso di trasportatori, convenzionali o ARB, per consentire un flusso di prodotti rapido e ininterrotto. Tuttavia, la tecnologia ARB è solo una delle risposte che Intralox può offrire per un trasporto efficiente".

Perché, come sempre, Intralox continua a innovarsi, soprattutto nei settori in rapida evoluzione come la produzione di veicoli elettrici e batterie EV, per garantire che i nostri partner siano pronti per il futuro.

Progredisci più velocemente

La tecnologia ARB è una soluzione di trasporto automatizzata brevettata che offre nuove possibilità per i layout delle linee o degli impianti.