Die Komponenten der Automatisierung in der Paketsortierung

Bei der Automatisierung gibt es nicht nur alles oder nichts. Lassen Sie uns Ihre passende Lösung mit der Bulk-to-Sorted-Produktlinie finden.

- Einblicke

- Juli 7, 2025

Bei der Automatisierung der Paketsortierung können die Optionen überwältigend sein. Mit so einer großen Auswahl an Technologien stehen Ihnen die Möglichkeiten offen. Die passende Lösung zu finden, ist da nicht ganz einfach.

Vielleicht fragen Sie sich selbst:

- Sollte die Automatisierung so konzipiert sein, dass sie Spitzenzeiten oder einen normalen Tag bewältigen kann? Sollte sie die Möglichkeit bieten, Ihre Belegschaft nach Bedarf flexibel zu beschäftigen?

- Wie weitsichtig muss meine Lösung für die Zukunft entwickelt werden?

- Habe ich das Budget für Investitionen in vollautomatische Lösungen oder möchte ich vorhandene Arbeitsabläufe optimieren?

Was wäre, wenn Automatisierungslösungen einfach wären und die heutigen Geschäftsanforderungen erfüllen könnten – und gleichzeitig in der Lage wären, sich mit diesen Anforderungen zu entwickeln?

In diesem Artikel stellen wir Ihnen ein Framework vor, mit dem Sie die einzelnen Schritte der Automatisierung der Paketsortierung von vollständig manuell bis vollständig automatisiert und die dazwischen liegenden Schritte verstehen können. Sie erfahren mehr über die Vor- und Nachteile und wie Sie basierend auf Ihren aktuellen Bedürfnissen und zukünftigen Zielen einen erkennbaren Weg finden.

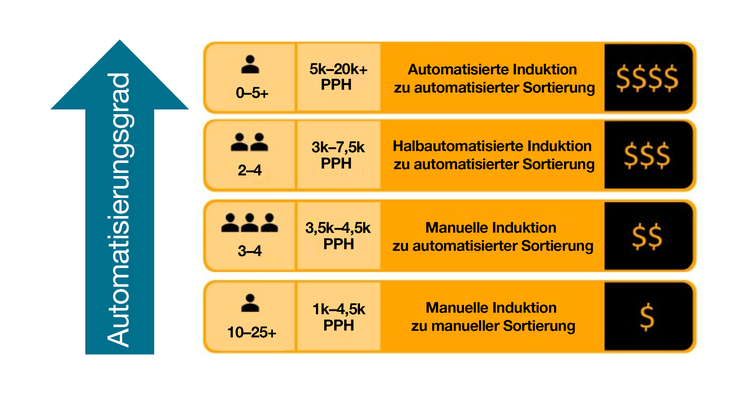

Das Framework

Das Framework wird durch Arbeitsanforderungen, Durchsatzraten (Pakete pro Stunde) und Höhe der Investition definiert. Mit dem Übergang von vollständig manuell zu vollständig automatisiert sinken die Betriebskosten, während die Investitionskosten steigen. Je nach Lösung können die Raten mit der Automatisierung steigen, aber sie können auch durch preisgünstigere halbautomatisierte Lösungen erreicht werden.

Lassen Sie uns jede mögliche Stufe, die mit der Bulk-to-Sorted-Produktlinie erreicht werden kann, aufschlüsseln.

Manuelle Zuführung zu manueller Sortierung

Für viele Unternehmen ist dies wahrscheinlich die Stufe, auf der Sie sich befinden.

In dieser Phase wird jedes Paket von Menschen gehandhabt. Sie werden sorgfältig aufgelegt und mit Etiketten nach oben angeordnet, sodass Bediener an nachgelagerten Bändern sie lesen und manuell anhand ihrer vorgesehenen Ziele sortieren können.

Dieser aufwändige manuelle Betrieb erfordert große Konzentration von jedem Bediener, sodass die Schichtdauer begrenzt werden muss. Darüber hinaus ist bei dieser Einrichtung der Durchsatz begrenzt, den Sie erreichen können, wenn Sie keine Mitarbeiter in großer Zahl hinzufügen – was für die meisten Vorgänge nicht praktikabel ist.

Arbeitskräfte + Durchsatz

- 10 bis 25+ Bediener

- 1.000–4.500 PPH

Der erste Schritt nach vorn: Automatisieren der Sortierung

Die Einführung eines automatisierten Sortiersystems reduziert die Arbeitsbelastung erheblich. Ihr Team sortiert nicht mehr manuell. Die verbleibenden Bediener sorgen für die Zuführung zum Sortiersystem.

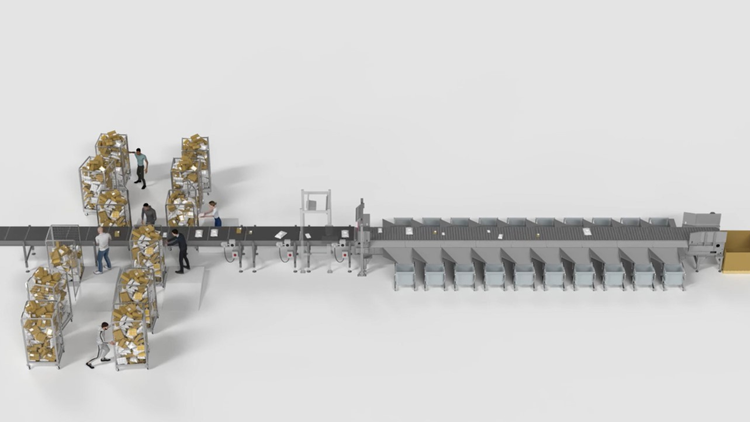

Manuelle Zuführung zu automatisierter Sortierung

Auf dieser Ebene wird Automatisierung zu einem wichtigen Bestandteil des Prozesses für viele Vorgänge. Obwohl die Bediener jedes Paket immer noch manuell zuführen, erfolgt die Sortierung durch das Activated Roller Belt (ARB) Sortiersystem S7000, um den Personalbedarf erheblich zu reduzieren.

Arbeitskräfte + Durchsatz

- 3–4 Bediener

- 3.500–4.500 PPH (nur durch die Zuführungsbediener begrenzt)

Was Sie gewinnen

- Deutlich weniger Arbeitsaufwand für die Sortierung

Obwohl die Mitarbeiterzahl geringer ist, erfolgt die Zuführung immer noch manuell. Am Anfang der Linie entstehen Herausforderungen, da die Mengen zunehmen und die Bediener Schwierigkeiten haben, diese zu bewältigen. Dies führt zu Fehlern, die den Durchsatz der Sortierung reduzieren, wie z. B. gestapelte Pakete, nebeneinander angeordnete Pakete oder unzureichender Abstand zwischen Paketen.

Dadurch kommen beim Team Fragen auf: „Was wäre, wenn wir das Sortiersystem schneller, einfacher und ergonomischer gestalten könnten?“ oder „Wie können wir skalieren, ohne die Belegschaft zu verdoppeln?“

Nächster Schritt: Halbautomatische Zuführung

Um den Durchsatz zu optimieren, muss die wachsende Belastung für die Bediener, die für die Zuführung zuständig sind, reduziert werden.

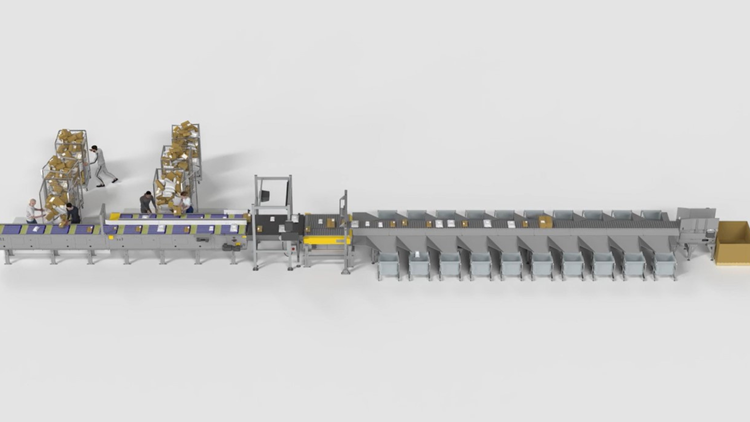

Halbautomatische Zuführung zu automatisierter Sortierung

Mit diesem Schritt wird Ihr Team nicht vollständig durch die Automatisierung ersetzt, sondern sie verbessert es.

Die Halbautomatisierung unterstützt die Bediener und macht den Zuführungsprozess effizienter. Die Bediener müssen sich keine Gedanken mehr über die präzise Positionierung der Pakete mehr machen, sondern legen die Pakete einfach in die Abschnitte. Dank der Automatisierung werden Ihre Pakete nun mit passendem Abstand zueinander angeordnet, um die optimale Zuführung in das Sortiersystem zu gewährleisten.

Dieses Layout basiert auf zwei Schlüsseltechnologien aus der Intralox Bulk-to-Sorted-Produktlinie:

- ARB AutoPitch-Zuführung: Erzeugt mechanisch den Abstand zwischen den Paketen, der vom nachgeschalteten Sortiersystem benötigt wird

- ARB Sortiersystem S7000: Sortiert Pakete genau in die Zielbehälter

Arbeitskräfte + Durchsatz

- Ca. 4 Bediener

- Bis zu 8.000 PPH

(Einspurige Konfigurationen verfügbar für bis zu 4.500 PPH und drei Bedienern.)

Was Sie gewinnen

- Bis zu 75 % höherer Durchsatz als bei vollständig manueller Zuführung

- Bis zu 50 % weniger Arbeitsaufwand, um 8.000 PPH zu erreichen

Nächster Schritt: Vollständige Automatisierung

Um manuellen Arbeitsaufwand vollständig zu eliminieren, muss die Zuführung automatisiert werden.

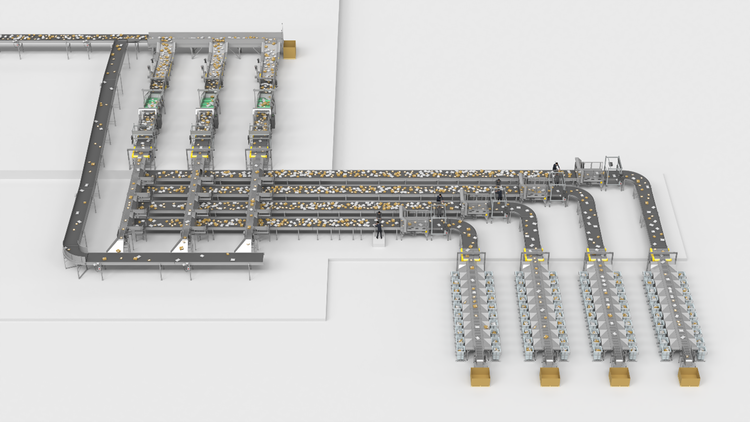

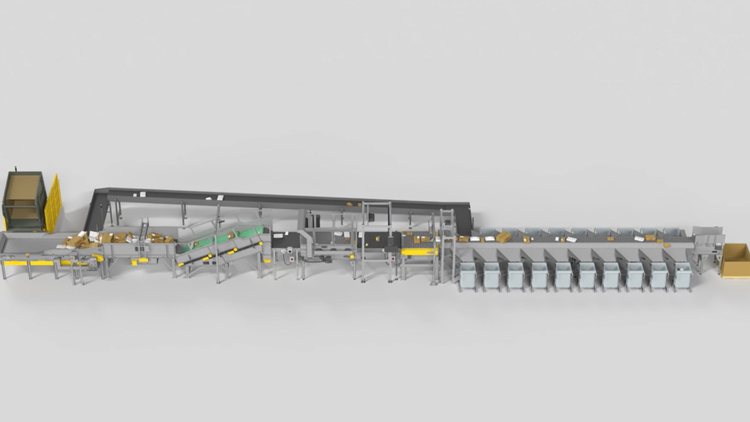

Automatisierte Zuführung zu automatisierter Sortierung

Hier sehen Sie wie Pakete dem Sortiersystem ohne manuellen Arbeitsaufwand zugeführt werden.

Pakete gelangen oft gestapelt und direkt nebeneinander angeordnet in das System, beispielsweise beim Auskippen von Versandbehälter, beim Entladen von Transportfahrzeugen oder bei Bulk-Paketströmen. Dadurch entsteht ein unklares 3D-Bild des Paketflusses.

Um dies zu beseitigen, setzt dieses System auf drei Schlüsseltechnologien aus der Bulk-to-Sorted-Produktlinie von Intralox:

- Bulk Flow Optimizer: Misst Pakete, um eine zu hohe Zuführung zur nachgelagerten Vereinzelung und zum Sortiersystem zu Spitzenzeiten zu verhindern, und entfernt gestapelte Pakete

- SmartPath Singulator and Gapper: Entfern nebeneinander liegende Pakete und schafft die Lücke, die für eine optimale nachgelagerte Sortierung erforderlich ist

- ARB Sortiersystem S7000: Sortiert Pakete genau in die Zielbehälter

Gemeinsam eingesetzt sorgen diese Technologien bei unvorhersehbaren Durchflussmengen für einen organisierten, konsistenten Durchsatz.

Arbeitskräfte + Durchsatz

- Bis zu 0 Bediener

- Bis zu 7.500 PPH

Was Sie gewinnen

- Manueller Eingriff wurde auf das absolute Minimum beschränkt

- 65 % höherer Durchsatz als bei manueller Zuführung

- Gleichbleibende Raten über Schichten hinweg

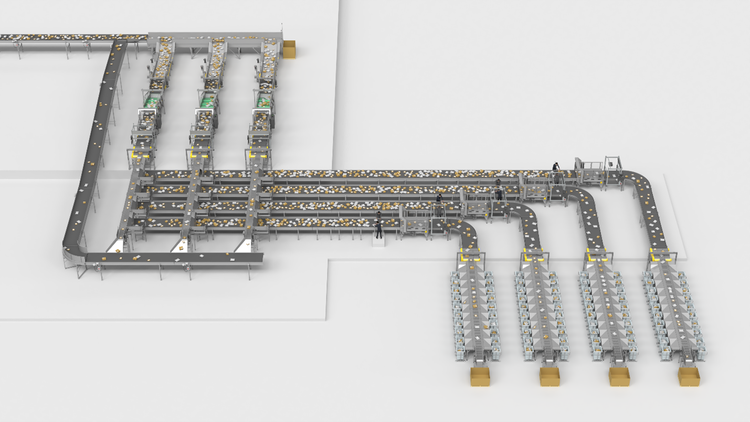

Nächster Schritt: Machen Sie Ihre Anlage zukunftssicher

Bei wachsender Menge und steigenden Zielorten können Sie Ihre Skalierung fortsetzen, indem Sie eine primäre und sekundäre Sortierlinie integrieren.

Einfach skalieren

Ganz gleich, ob Sie gerade erst anfangen oder den nächsten Schritt gehen wollen, die wichtigste Erkenntnis ist: Eine optimale Leistung erfordert nicht immer eine komplexe Automatisierung oder ein erhebliches Investitionsbudget. Mit den passenden Lösungen wird die Paketsortierung zu einer skalierbaren Reise – und nicht zu einem Alles-oder-Nichts-Sprung. Sie können sich auf heute konzentrieren und gleichzeitig den Grundstein für eine erfolgreiche Zukunft legen. Bei Ihren Entscheidungen können Sie Arbeitskräfte, Durchsatz, Kosten und Automatisierung aufeinander abstimmen, und zwar so, wie es für Sie am besten passt.

Jeder Betrieb ist anders. Deshalb helfen Ihnen unsere Experten dabei, Ihre Optionen abzuwägen, die Vor- und Nachteile zu verstehen und eine auf Ihre langfristigen Ziele zugeschnittene Lösung zu finden.

System im BlickpunktBulk-to-Sorted

Die Bulk-to-Sorted-Produktlinie hält Pakete in Bewegung. Die modularen Geräte verteilen, vereinzeln, schaffen Abstände und sortieren für einen konstanten Strom und maximalen Durchsatz.

Erfahren Sie mehr über die Bulk-to-Sorted-Produktlinie von Intralox