Können FTF nicht mehr mit Ihrer EV-Batterieproduktion Schritt halten?

Halten Sie Ihre Produktion in einem dynamischen Markt skalierbar

- Einblicke

- November 13, 2023

Für Hersteller von Elektrofahrzeugbatterien (EV-Batterien) ist der Produkttransport nicht so einfach wie bei anderen Gütern.

Die Batteriepacks sind Widersprüche in sich: Sie sind schwer, aber empfindlich. Sie erfordern eine schonende, kontrollierte Handhabung, um Schäden zu vermeiden, aber auch unglaubliche Kraft, um sie anzuheben und ihrem Gewicht standzuhalten. Solche Lösungen können schnell teuer werden.

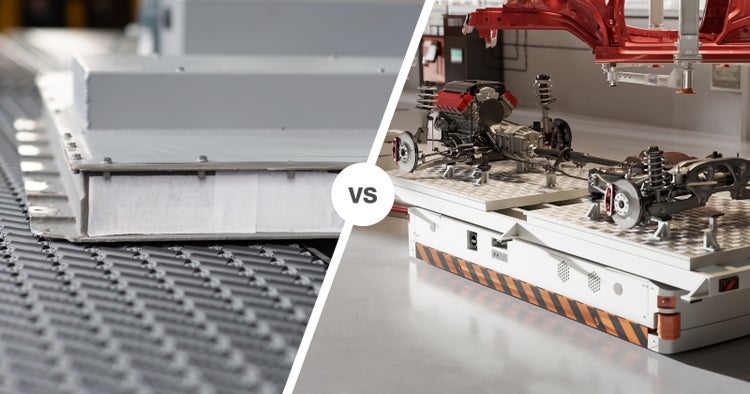

Um diese Anforderungen zu erfüllen, ohne ein Vermögen auszugeben, haben sich EV-Batteriehersteller in der Regel für fahrerlose Transportfahrzeuge (FTF) entschieden. Sie sind geeignet für kleinere Betriebe und im Vergleich zu robusteren Förderlösungen relativ kostengünstig.

Aber wie lange können FTF in dem sich rasant entwickelnden Markt relevant bleiben? Woher wissen Sie, wann Ihre Produktion zu groß ist für diese Technologie? Gibt es eine nachhaltigere Lösung, die für Ihre Betriebsgröße erschwinglich ist?

„Als der Markt für Elektrofahrzeugbatterien anfing, zu expandieren, haben wir sofort mit der Untersuchung potenzieller Anwendungen für unsere Technologie begonnen“, sagt Enrico Carca, Application Engineer bei Intralox. „Unsere innovativen Lösungen sind in verschiedenen Branchen bereits gut etabliert, und wir haben die Möglichkeit gesehen, unseren Kunden dabei zu helfen, die gleichen Leistungs- und Kostenvorteile zu erzielen, die wir in anderen Branchen realisieren konnten.“

Die Anwendung der Activated Roller Belt (ARB)-Technologie von Intralox bei der EV-Batterieproduktion erhöht derzeit die Produktionseffizienz für unsere Partner, indem Engpässe beseitigt und die Skalierbarkeit verbessert werden.

Wir haben uns mit unseren Experten getroffen und über diese neue Anwendung gesprochen sowie darüber, wie die ARB-Technologie im Vergleich zu FTF abschneidet und wann ARB-Systeme die richtige Lösung für unsere EV-Partner sind.

Zu groß für FTF

In der Automobilbranche kamen fahrerlose Transportfahrzeuge bereits lange vor der Elektrofahrzeugherstellung zur Anwendung. Sie waren flexibel genug, um in vielen Layouts zu arbeiten, und robust genug, um große Produkte zu transportieren. Aber während sich die Branche weiterentwickelt hat, haben sich die FTF kaum verändert.

„Sie wurden hauptsächlich verwendet, um Unterbaugruppen zu den Fahrzeugmontagelinien zu transportieren“, erklärt Joel Picard, Global Account Team Leader bei Intralox. „Diese Anwendung hat sich bis in die Ära der Elektrofahrzeuge fortgesetzt.“

Obwohl fahrerlose Transportfahrzeuge im Vergleich zu allgemeinen Förderlösungen mittlerweile als weniger robuste Technologie gelten, bietet ihre Nutzung immer noch Vorteile. Tatsächlich bleiben FTF die bevorzugte Lösung für die meisten neuen Produktionsbereiche, da sie eine einfache Inbetriebnahme ohne Änderungen an baulichen Strukturen ermöglichen.

„Sie sind bekannt und einfach zu implementieren“, erklärt Picard. „Sie benötigen keine umfangreiche Infrastrukturentwicklung, daher bieten sie auch weiterhin einen Mehrwert für Produktionssysteme mit geringen Volumen.“

Aber genau hier liegt das Problem für viele unserer Partner: Ihre Ziele sind nicht mehr im Bereich „geringes Volumen“.

„Der Nachteil von FTF ist ihre kurze Zykluszeit“, erklärt Picard. „Das ist einfach in ihrer Start-und-Stopp-Arbeitsweise verankert.“

Aus diesem Grund sind sie bei Aufgaben wie Sortieren, Zusammenführen und Ausrichten nicht effizient. Und trotz ihrer Layout-Flexibilität können sie gewisse Anforderungen, z. B. 90°- oder 180°-Drehungen, nicht erfüllen.

„Andere Nachteile im Zusammenhang mit FTF beziehen sich auf die Lebensdauer“, fügt Picard hinzu. „Hauptsächlich mechanischer Ausfall, Probleme bei der Programmierung und Steuerung sowie veraltende Software.“

Auch wenn ihre Kosten und der Aufwand für die Inbetriebnahme im Vergleich zu robusteren Förderlösungen für Betriebe mit geringem Volumen attraktiv sein können, suchen Werke oft schnell nach einer Lösung, die einen unterbrechungsfreieren Produktfluss ermöglicht.

Skalierung der Produktion

Sobald die Zykluszeit der FTF zu einem Problem für Ihre Produktion wird, ist es an der Zeit, eine allgemeine Förderlösung in Betracht zu ziehen.

„Alle ARB-Installationen unserer Partner waren auf die Nachfrage nach höherem Durchsatz zurückzuführen“, so Carca. „Das Erreichen ihrer Ziele war mit der vorhandenen Technologie nicht möglich oder zu teuer.“

Wenn Sie sich ebenfalls in dieser Situation befinden, bieten Förderlösungen im Allgemeinen eine schnellere und zuverlässigere Produktion als FTF, sodass Sie mit dem steigenden Volumen Schritt halten können. Der ununterbrochene Produktfluss ist das Markenzeichen unserer ARB-Technologie, selbst in Anwendungen, die zusätzliche Funktionen wie Sortieren, Zusammenführen und Ausrichten erfordern.

„ARB ist eine bewährte und zuverlässige Technologie“, erklärt Carca. „Das als Fördersystem mit hohem Durchsatz entwickelte System ist eine nahtlose, benutzerfreundliche und wartungsarme Lösung für den effizienten Transport von Gütern von A nach B und übertrifft dadurch herkömmliche FTF.

„Unsere Technologie garantiert einen hohen Durchsatz von bis zu 80 Teilen pro Minute, und das bei begrenztem Investitionseinsatz im Vergleich zu FTF“, fährt Carca fort. „Für eine erfolgreiche Integration der Ausrüstung sind keine erweiterten Steuerungen erforderlich, und das Werkspersonal kann leicht für die Durchführung der Wartung geschult werden.“

„Die Beförderung über weite Strecken ist eine weitere Situation, in der ARB einen deutlichen Vorteil gegenüber FTF bietet“, ergänzt Picard.

In dieser Hinsicht erfordern fördererbasierte Lösungen aufgrund ihrer Größe und Dauerhaftigkeit eine intensivere Layoutplanung und mehr Vorausdenken als FTF. Doch wenn dies einmal als Teil des Betriebswachstums angenommen wird, kann das ein Vorteil sein.

„Bei Förderern ist ein gründlich durchdachtes Layout unerlässlich“, erklärt Picard. „Aber dank der Vielzahl möglicher Funktionen können Layouts mit ARB sogar vereinfacht werden. So sind beispielsweise Stationen für Zusammenführungen und Ausschuss möglich, die mit FTF nur schwer umsetzbar sind.

„Aus diesem Grund arbeitet Intralox mit seinen Kunden zusammen, um zukunftssichere Layouts zu entwerfen“, fährt Picard fort. „Wir verfügen über umfassende Tools wie die physikbasierte Simulation, mit denen wir Services zur Layoutoptimierung anbieten können.“

Wir arbeiten auch mit unseren Partnern zusammen, um herauszufinden, ob eine aktive oder passive Technologie für ihre Anwendungen besser geeignet ist. Während aktive Technologie für echte berührungslose Anwendungen eingesetzt werden kann, bieten passive Lösungen die gleichen Vorteile im Hinblick auf Flexibilität und Wartung zu geringeren Kosten – sogar niedriger als die Kosten für FTF.

Aus diesem Grund arbeitet Intralox mit seinen Kunden zusammen, um zukunftssichere Layouts zu entwerfen.

Joel Picard

Global Account Team Leader bei Intralox

Die richtige Lösung für Sie

Das erste, was viele Unternehmen tun, wenn sie den Durchsatz erhöhen müssen, ist, ihren Fluss an FTF zu verdoppeln. In dieser Situation zu einer Förderlösung zu wechseln, mag ihnen wie eine unüberwindbare Hürde erscheinen.

Aber die ARB-Technologie erfordert nicht immer eine sofortige und komplette Neuorganisation. Wie bei vielen unserer Lösungen kann sie zunächst Ihre vorhandene Technologie unterstützen und so ohne allzu große Unterbrechungen oder Kosten einzigartige Vorteile schaffen.

„ARB ermöglicht schnellere Prozesse und könnte FTF in einigen Situationen ergänzen“, sagt Picard. „So könnten zusätzliche Funktionen für die A-zu-B-Beförderung wie Sortieren, Zusammenführen und Ausrichten übernommen werden.“

Picard geht sogar davon aus, dass hybride Transportprozesse – eine Kombination aus FTF und Förderern – mit dem steigendem Durchsatz in der Branche wahrscheinlich zur Norm werden.

Intralox ist immer auf der Suche nach Verbesserungen. Für Kundentests und die interne Entwicklung haben wir eine komplette Schleife installiert. Derzeit werden Tests zur Dauerhaftigkeit und Genauigkeit durchgeführt, um Daten für neue Anwendungen zu sammeln.

Enrico Carca

Application Engineer bei Intralox

„Einige Montageschritte werden weiterhin von FTF übernommen, vielleicht mit zwei oder drei parallelen Schleifen“, erklärt Picard. „Weitere Schritte im Prozess sind die Förderer – konventionell oder ARB –, um einen schnellen und unterbrechungsfreien Produktfluss zu ermöglichen. Aber ARB ist nur eine von vielen Antworten von Intralox auf die Frage nach effizienter Förderung.“

Intralox arbeitet immerhin ständig an neuen Innovationen – insbesondere in den sich schnell verändernden Branchen wie der Produktion von Elektrofahrzeugen und EV-Batterien –, um sicherzustellen, dass unsere Partner für die Zukunft gerüstet sind.

Weiter und schneller bewegen

Die ARB-Technologie ist eine patentierte, automatisierte Förderlösung, die neue Möglichkeiten für System- oder Linienlayouts eröffnet.