Die Entscheidung für das passende Verpackungslinienlayout

- Einblicke

- Mai 18, 2020

Intralox-Experten für Konstruktion von Verpackungslinien können Ihnen dabei helfen, auf verborgene Möglichkeiten zu stoßen und Ihre Investition sowie Ihren Erfolg zu sichern – nicht nur unmittelbar nach Projektabschluss, sondern auch über Jahre hinweg.

Bei der Konstruktion neuer Verpackungslinien verfügen Unternehmen über eine fast schon überwältigende Zahl an Möglichkeiten. Der Versuch, ein ausgewogenes Verhältnis zwischen aktuellen Ressourcen und neuen Technologien herzustellen und gleichzeitig die besten Ergebnisse zu erzielen, kann schnell in Überforderung ausarten.

Falsche Entscheidungen können kostspielig sein. Ein Corporate Engineering Manager bei einem internationalen Lebensmittelhersteller meint dazu: „Das Letzte, an das wir denken, ist die Fördertechnik, und das kommt uns teuer zu stehen.“ Selbst ein modernes Linienlayout kann sich als Last erweisen, wenn es nicht für Ihre Anlage bzw. Ihre Anwendung geeignet ist.

Wir denken erst zuletzt an die Förderung, und zahlen letztendlich den Preis dafür.

Corporate Engineering Manager

Mögliche Auswirkungen des falschen Linienlayouts sind:

- Verminderte Flexibilität in der Zukunft

- Nicht ausgelastete Ressourcen

- Zu hohe Ausgaben und höhere Gesamtbetriebskosten

Woher wissen Sie, welches System unter den gegebenen Risiken das richtige für Sie ist?

Ermitteln Sie Ihre Anforderungen

Die Entscheidung fällt Ihnen leichter, wenn Sie die groben Unterschiede zwischen den verschiedenen Konstruktionstypen von Verpackungslinien verstehen.

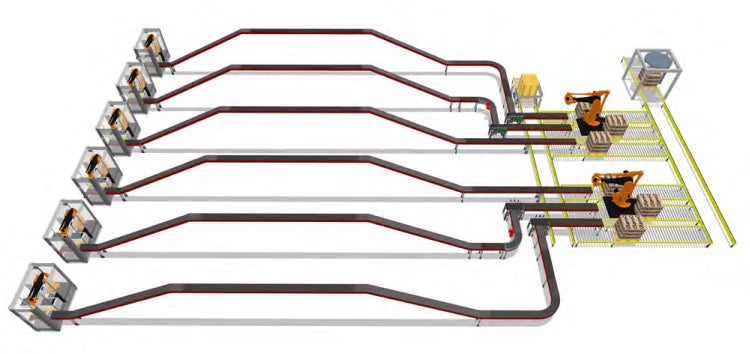

„Sie können zwischen der „End-of-Line-“ und der „integrierten“ Palletierung wählen“, erklärt Brian Antkowiak, Layout Development Manager bei Intralox. „Die End-of-Line-Palletierung ermöglicht die direkte Förderung von Verpackungslinien zu speziellen Palettierern. Zur integrierten Palettierung gehören bis zu einem gewissen Grad auch Anwendungen wie das Zusammenführen, Verteilen oder Sortieren, wodurch die flexible Förderung von Verpackungslinien zu verschiedenen Palettierern ermöglicht wird, wobei die Verpackungslinien sich unter Umständen einige Palettierer teilen können. In Werken, die große Mengen und viele SKUs produzieren, ist eine Mischung aus beiden Systemen üblich.“

Deshalb ist es äußerst wichtig, dass sich der erfahrene Entscheidungsträger an die Grundprinzipien der Projektdurchführung hält:

- Verstehen der Gründe für das Projekt bzw. die Erweiterung

- Definieren der Erfolgskriterien

- Identifizieren und Einstufen der Faktoren, nach denen Konstruktionsentscheidungen bewertet werden

Zur integrierten Palettierung gehören bis zu einem gewissen Grad auch Anwendungen wie das Zusammenführen, Verteilen oder Sortieren, wodurch die flexible Förderung von Verpackungslinien zu verschiedenen Palettierern ermöglicht wird, wobei die Verpackungslinien sich unter Umständen einige Palettierer teilen können.

Die End-of-Line-Palletierung ermöglicht die direkte Förderung von Verpackungslinien zu speziellen Palettierern.

Berücksichtigen Sie alle Faktoren

Der dritte Grundsatz – „Identifizieren und Einstufen der Faktoren, nach denen Konstruktionsentscheidungen bewertet werden“ – ist besonders wichtig. Einige Kriterien wie z. B. Vorlaufkosten des Systems, Projektzeitpläne oder Durchsatzziele sollten allen Beteiligten während des gesamten Prozesses bekannt sein. Andere hingegen können durch das Netz fallen.

Christoph Lemm, Global Engineering Manager bei Intralox, sagt: „Ein Aspekt, der bei der Systemkonstruktion und dem Bewertungsprozess der Palettierer häufig übersehen wird, ist der Maßnahmenplan zur Risikominimierung von ungeplanten Ausfallzeiten. Wie passen Sie die Produktionsplanung an die Kundenaufträge an? Kann die Produktion auf andere Linien verlagert werden? Ist manuelles Palettieren oder Co-Packing eine Option, und wenn ja, was hat es für Auswirkungen auf die Sicherheit und die Kosten?“

Neben den Vorlaufkosten und der Produktionskapazität müssen folgende Aspekte noch gründlich geprüft werden:

- Gesamtbetriebskosten, einschließlich Betriebs-, Wartungs- und Energiekosten

- Zukunftssicherheit

- Risiken in Bezug auf Sicherheit, Ausfallzeiten oder Produktionsplanung

- Komplexität der Steuerung

- Verfügbare Fläche

Unterstützung bei der Entscheidungsfindung

Selbst wenn alle Faktoren berücksichtigt und priorisiert wurden, fragen Sie sich vielleicht immer noch, ob Sie auf dem richtigen Weg sind. Eine Außenseiter-Perspektive kann hilfreich sein, vor allem wenn in Ihrem Unternehmen oder in Ihrer Anlage in den letzten Jahren kein vergleichbares Projekt durchgeführt worden ist.

Joe Brisson, Global Industry Team Leader bei Intralox, merkt an: „Aus konzeptioneller Sicht gibt es so viele Optionen, ganz zu schweigen von den Technologien, die bei jeder Konstruktion angewendet werden können und je nach Projektprioritäten unterschiedliche Vorteile mit sich bringen. Man darf von einem Unternehmen, das nicht täglich damit zu tun hat, nicht erwarten, alles ohne externe Unterstützung zu verstehen.“

Wenn Sie frühzeitig Experten für Konstruktion von Verpackungslinien zurate ziehen, können Sie auf verborgene Möglichkeiten stoßen, Ihre Investitionen sichern und dafür sorgen, dass Sie Ihre wichtigsten Ziele erreichen – und das alles nicht nur unmittelbar nach Projektabschluss, sondern auch über Jahre hinweg.

Intralox-Experten für „Verpacken bis Palettieren“ unterstützen Sie gerne, um maximale Rentabilität Ihrer Verpackungsprojekte sicherzustellen. Weitere Informationen finden Sie auf unserer Seite „Verpacken bis Palettieren“.